ドリルが折れてしまう原因と解決策とは?

ドリルが加工中に折れてしまう原因は様々です。「これまで安定して加工していたのに、急にドリルが折れてしまった」、「試作などで何回もドリルが折れてしまっていたのに、いつの間にか安定して加工できるようになった」などのように、機械側、工具側、素材状態のバラつきや、ちょっとした条件の変化などで、急にドリルが折れてしまったり、折れのトラブルが収まったりします。

それでは、ドリルはどのようなとき折れてしまうのでしょうか?ドリルのことをもっと知れば回避できるかもしれません。

ここでは、ドリルの折れの原因とその対策について、どこよりもわかりやすく解説いたします!

ドリルの特徴

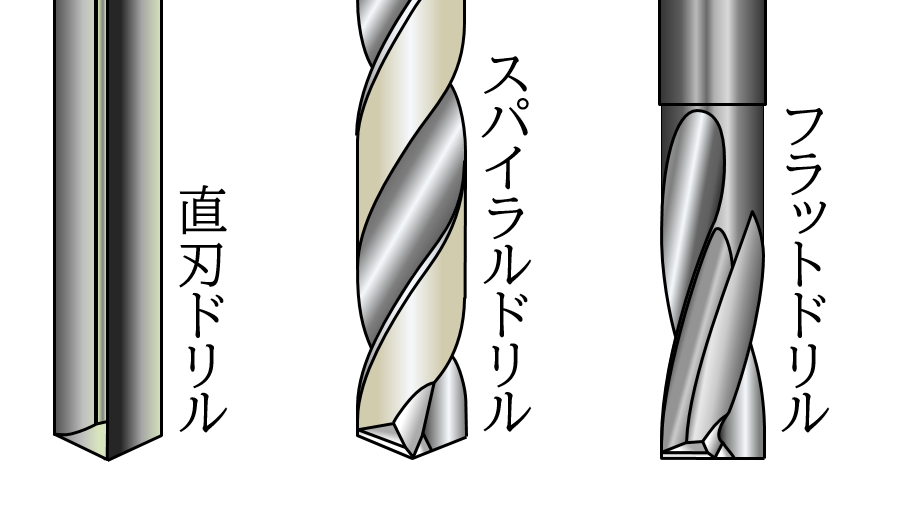

ドリルの種類は様々で、

- ねじれのない直刃ドリル、ねじれの付いたスパイラルドリル

- 先端の角度が120度、140度、平らなフラットドリル

- 溝が浅い、深い、広い

- 底刃が2枚刃、3枚刃

- シンニングという先端のちょっとした溝の形

- 材質がよく使われているのが超硬とハイス

などたくさんの種類があります。

大切なのは、被削材の硬さや加工する状況にあったドリルのタイプを選ぶことです。その選び方は、ドリルメーカーのカタログなどに詳しく載っているので、そちらを参考にしてみてください。

>>【必見】超硬工具とハイス工具を使い分けるための9つのポイント

ドリルは穴をあける専用の工具で、切りくずが多く発生します。ドリルで穴を掘るためには、切り進みながら上手に切りくずを排出しなくてはなりません。切りくずはドリルの先端の底刃と言われる刃で生成され、ドリルの溝を通って外に排出され、それを繰り返してドリルは目的の穴の深さまで進みます。

また切りくずとは逆方向に、外から底刃まで溝を通して切削油を供給しなくてはならず、ドリルに限らず刃物にとって溝はとても重要な役目を担っています。

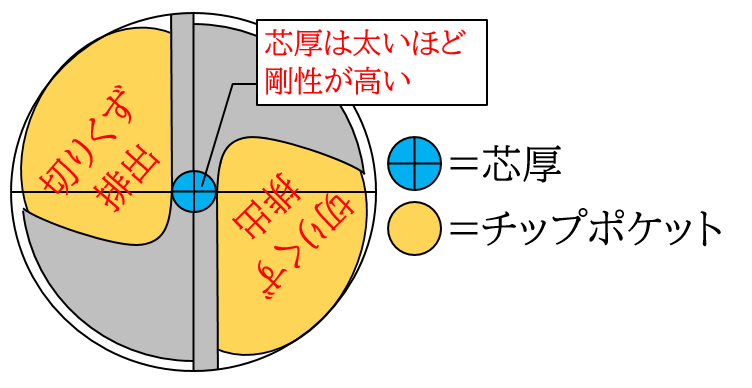

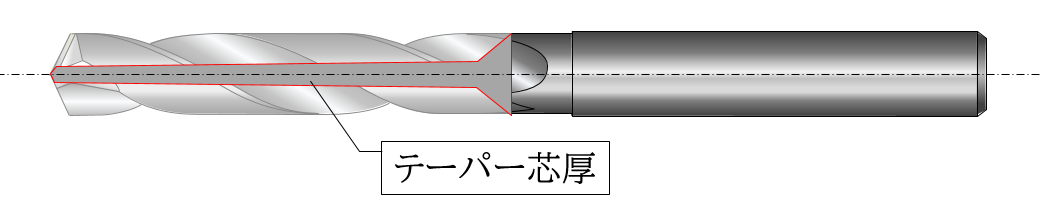

切りくずを排出しやすくするためには、切りくずの通り道である溝を深くすることが解決策としてあげられます。しかし溝が深すぎると、ドリルの芯厚が細くなり、ドリル自体の剛性が落ちてしまいます。状況によってはドリルが折れたり、ドリルが曲がって加工してしまい穴精度を落としたりすることがあります。

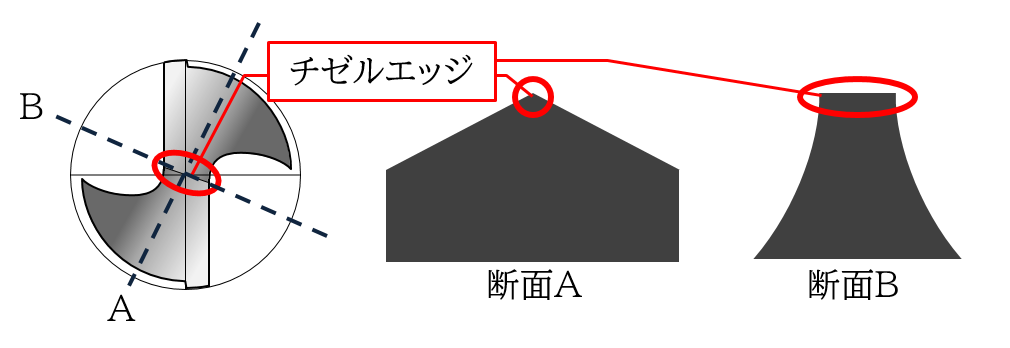

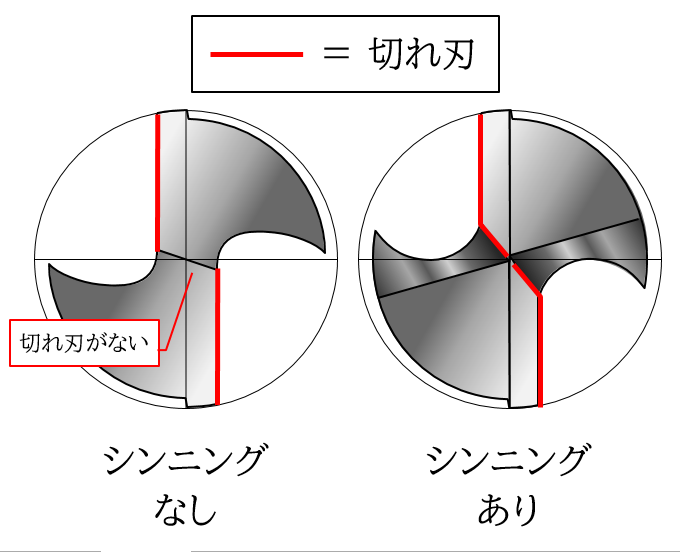

芯厚部分の先端はチゼルエッジと呼ばれ、緩やかな山があるだけで切れ刃がありません。

切れ刃や切りくず排出の溝がないチゼルエッジ部は、加工時にはドリルが穴方向に進もうとするため抵抗が大きくなります。それを改善するために、ドリル先端部にシンニングという溝が付けられています。シンニングを付けることで、チゼルエッジを小さくして、抵抗を抑えたり、食い付きが改善されます。

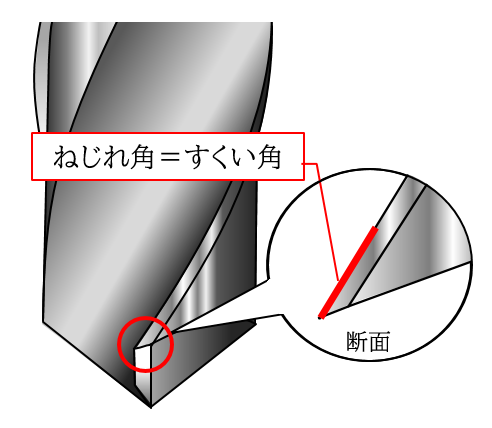

一般的なドリルにはねじれが付いていて、そのねじれの角度が底刃のすくい角となります。

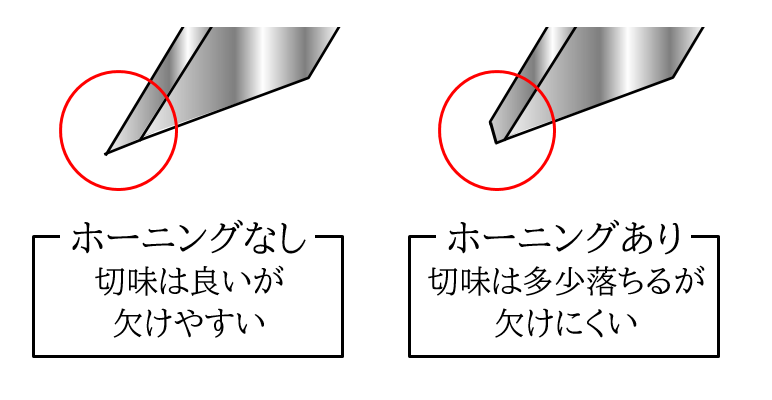

すくい角が大きいほど、底刃が鋭くなり、切れ味を増して切削抵抗が少なくなります。しかし、刃先は鋭いほど欠けやすく、欠けた刃先のドリルをそのまま使用することで切れなくなってしまい、最終的に折れてしまうケースがあります。

ドリルが折損してしまうときに見直すべきポイントとは?

ドリルが折れてしまう要因は機械側、被削材側、工具側、切削条件、など様々なことが考えられますが、ドリル側の要因を挙げてみると

- 切れ味が悪く切削抵抗が大きくなって折れてしまう。

- 切りくずが詰まったり絡まったりして折れてしまう

- ドリルの剛性不足で折れてしまう

などがあげられます。

また、ドリルの素材にも折れやすい物があり、超硬などが当てはまります。超硬はダイヤモンドに次ぐ硬度を持っていて、摩耗には強い一方、硬いがゆえに衝撃にはもろく、欠けやすかったり折れやすい材質です。

逆に靭性(じんせい)の高い粘りのあるのがハイス鋼で、超硬よりは曲がりやすかったりしますが、欠けや折れには強い材質です。

>>【必見】超硬工具とハイス工具を使い分けるための9つのポイント

ドリルが折損してしまうときに見直すべきポイント1.切削抵抗

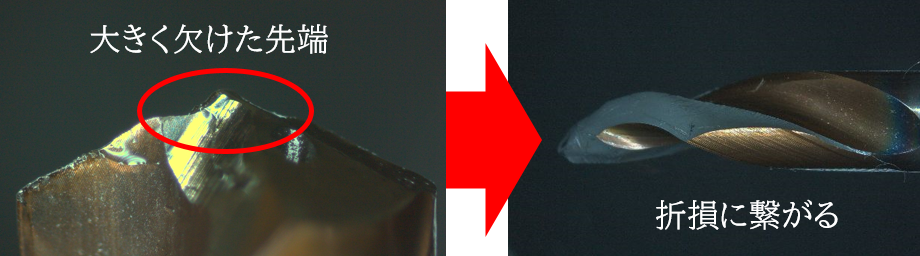

加工中は常に切削抵抗が発生しますが、ドリルが折れてしまうほど大きくなる原因はいくつか考えられます。のちに説明する剛性不足にも繋がりますが、刃先の摩耗や欠けが進行して切れ味が落ちて切削抵抗が大きくなるケースです。

大きい欠けができると刃が無くなり、まともに切れなくなります。しかしそのまま加工を続けると、ドリルはさらに奥へ進もうとするので、そこで耐え切れず折れてしまいます。摩耗や欠けを改善するには、被削材にあった刃角、コーティング、材質を選ぶことですが、欠けやすい超硬ドリルならホーニング処理をして欠け防止をすることも多いです。

ドリルに限らず刃具の基本では柔らかい被削材には刃先を鋭利に、硬い被削材は鈍角にして切味、剛性を調節します。

>>ホーニング処理とは?方法とポイント、エアロラップとの違いまで解説!

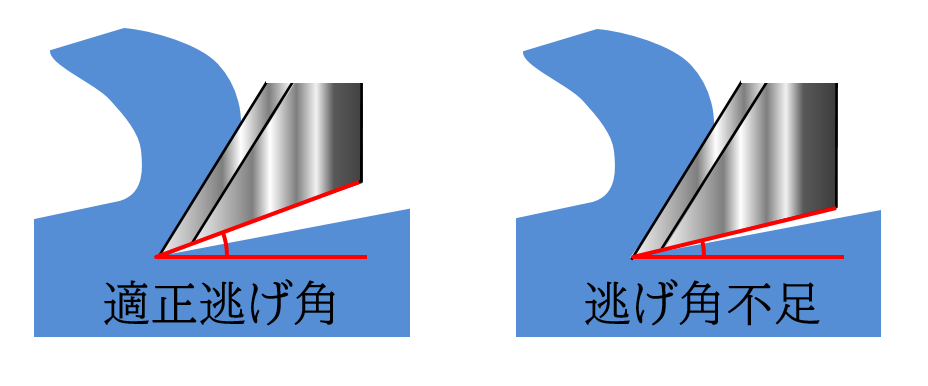

その他の考えられる抵抗として、送り量に対して底刃の逃げ角が足りず、加工面とドリルの底刃面が干渉してしまって、過度に抵抗が増加して折れてしまうことも考えられます。

逃げ角は大きすぎると刃角が鋭くなって剛性が落ちてしまいますので、適切な角度にする必要があります。

ドリルが折損してしまうときに見直すべきポイント2.切りくず

ドリルはエンドミルなどと比べて、切りくずが多く発生します。切りくずを穴の外へうまく排出しないと、穴の中で詰まってしまい、切りくずをそれ以上生成することができず、結果として穴を掘れずにそこで折損してしまいます。

また、切りくずの形状も様々あり、長くつながった絡まったり詰まりやすい形状だと思わぬ不具合を発生させます。切りくずを小さく分断させるには、RシンニングというR状になったシンニングが効果的と言われています。

切りくずはチップポケット(溝)を通って排出するので、溝の大きさが重要です。しかし、溝が深いと排出がしやすい一方で、刃具の芯厚が細くなり剛性が落ち、逆に溝が浅いと切りくずの排出性は落ちますが剛性が高くなります。

加工する穴が深いほど、剛性や切りくず排出性が重要になり、加工も難しくなります。しかし通常の溝の形とは異なる広い溝タイプのドリルは、剛性も確保して切りくず排出性も重視したものになっていたり、芯厚がシャンク側にいくほど太くなるテーパー芯厚というドリルもあります。ご自身の加工する被削材や条件にあったドリルを、ドリルメーカーが色々工夫されたラインナップの中から見つけてみるのも良いです。

ドリルが折損してしまうときに見直すべきポイント3.剛性不足

ドリルは切りくず排出を優先するため、エンドミル等と比較するとドリルは溝が深く、芯厚が細いため、どうしても剛性が落ちてしまいます。剛性を優先して芯厚を太いドリルにするときは、シンニングを付けないと食い付きが悪く穴位置がずれたり、抵抗が大きくなってしまうので注意が必要です。

ねじれ角も剛性と関係しています。エンドミルでもそうですが、刃長は同じでもねじれ角が弱いものと強いものとでは、ねじれ角が強い物の方が溝自体の長さが長くなり、そのぶん身を削って溝を作るため、ねじれが強いものほど刃具全体の剛性が落ちてしまいます。また、ねじれ角は刃具端の底刃のすくい角となりますので、底刃も鋭くなり剛性は落ちます。

刃長も長いほど剛性は落ちてしまうので、加工する穴に対して必要以上に長いものは使わないようにします。

ドリルの折損対策に効果的な方法:エアロラップ

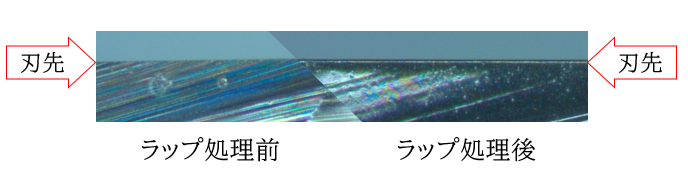

ここまで取り上げてきた折損要因の切削抵抗、切りくず排出、剛性不足の三つを補うもの、それがエアロラップ(ラップ処理)です。ラップ処理は鏡面処理ともいい、刃物の表面をダイヤモンドの数μmの砥粒をエアーで吹き付けながら高速で滑らすように当てて磨くもので、表面を滑らかにすることができます。

コーティング後の表面や刃物の研磨する砥石の極小さな粗さをラップ処理することで抑え、切削抵抗を抑えたり、切りくず排出を高め、スパっと切ってスルッと排出する効果があります。

また、ラップ処理による剛性の効果は、刃先をラップ処理することで刃先をミクロン単位の大きさで微妙に丸め、ホーニングほどのネガ刃にはせず、切味も確保して剛性を持たせてくれるという効果があります。

>>本当にエアロラップ処理は工具の長寿命化に効果があるの?【実際に検証しました】

下記の動画では、ドリルとエンドミルの違いについて、アニメーション付きでわかりやすく解説していますので、ぜひご覧ください!

このほかにも再研磨.comでは、ドリルやエンドミルの再研磨に関する情報発信を行っております。ぜひご覧ください!

ドリルに関する記事はこちら

>>ドリル寿命の判定方法とは?診断方法、寿命判別式までご紹介!

エンドミルに関する記事はこちら

>>【加工シーン別】エンドミルの2枚刃と4枚刃の使い分けについて解説!

>>エンドミルにねじれ角がある理由とは?直刃との違い、メリット・デメリットについて解説!

その他の記事はこちら

>>【必見】超硬工具とハイス工具を使い分けるための9つのポイント

>>本当にエアロラップ処理は工具の長寿命化に効果があるの?【実際に検証しました】

【再研磨の匠にしかできない技を、貴社の刃物に】

切削加工会社である当社が、片手間で行う事業ではなく、工具研磨専用の加工設備・検査設備を取りそろえておこなっている、本気の再研磨です。そのため、どこにも負けない品質で工具の再研磨加工を行うことをお約束いたします。当社は、「再研磨の匠にしかできない技を、貴社の刃物に。」を合言葉に、一本一本の再研磨に魂を込め、お客様を“工具”からサポートいたします。

ドリルやエンドミル、リーマなどの切削工具の再研磨を検討されている方は、まずは再研磨.comへお気軽にご相談ください。