コーナーRエンドミル、コーナーCエンドミルの違いとは?

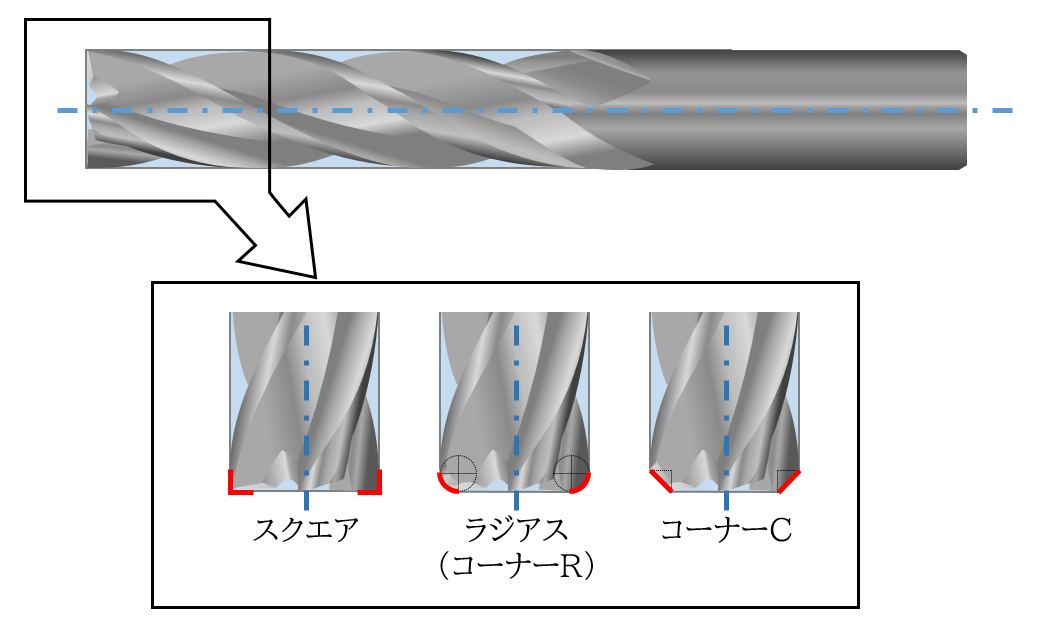

エンドミルは底刃のコーナー(先端のエッジ部分)の形状によって名称が異なり、その用途も変わってきます。

再研磨.comでは、様々なエンドミルの再研磨を行っております。特に多いのが、スクエアエンドミルに面をつけた、ラジアスエンドミル(コーナーRエンドミル)やコーナーCエンドミルに関するご相談です。

もう使わなくなってしまったエンドミルを、コーナーをつけるように改造することで、工具購入コストを抑えることもできるのです。

今回は、ラジアスエンドミル(コーナーRエンドミル)やコーナーCエンドミルの違い、それぞれの剛性や改造方法、実際に当社が行った再研磨事例まで、まとめて解説いたします!

エンドミルとは?

エンドミルとは、フライスの一つで、刃数、ねじれ角、刃先形状など種類がとても豊富な刃具です。ドリルとは違って外周に刃を持つため、横に走らせて切削することができます。刃数は主に2~6枚刃で、ねじれ角も主に20度から50度程度のものがあり、分割角度やねじれ角が各刃ごとに異なる不等分割・不等リード、また底刃のコーナーにC面やR面を付けたりと種類が様々で被削材や加工仕様によって選定します。

またコーナーが90度角の通常のエンドミルは、スクエアエンドミル(square:四角)と呼ばれていています。スクエアエンドミルでは、正確には1~5度程度のすかし角を付けて摩擦抵抗を抑えることが多いです。

>>エンドミルの寿命を判定する方法とは?再研磨に出すべきタイミングを徹底解説!

ラジアスエンドミルとは?

コーナーにRを付けたものがラジアスエンドミル、またはコーナーRエンドミルといいます。図のような加工面にしたいときに使用します。

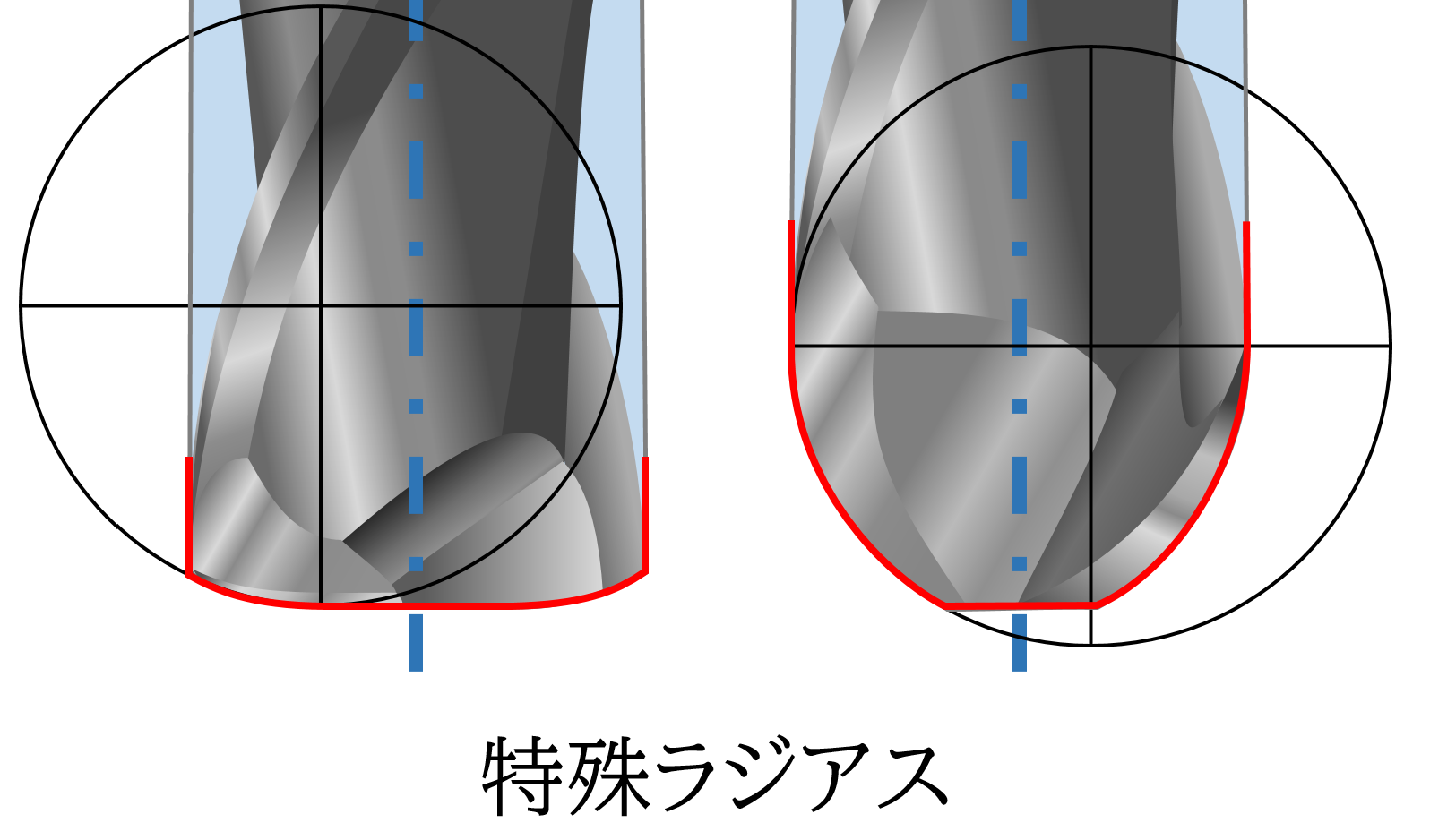

再研磨でRの寸法は変更可能ですが、R寸法が外径の2分の1になるとボールエンドミルとなります。また、外径の2分1より大きいRを付けようとすると特殊なラジアスエンドミルとなります。

コーナーCエンドミル(C面付きエンドミル)とは?

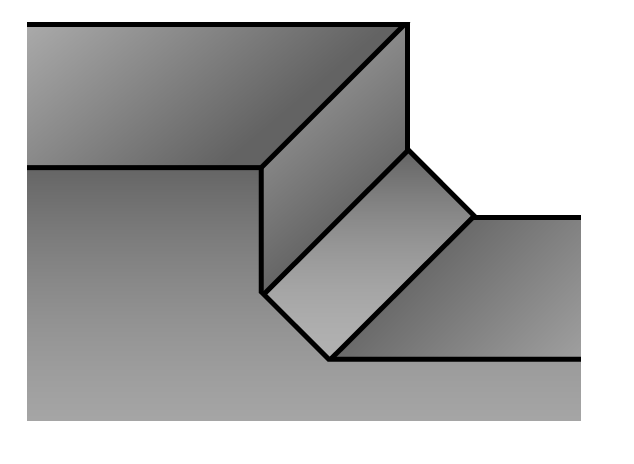

そしてコーナーにC面を付けたものをコーナーCエンドミル、またはC面付きエンドミルといいます。再研磨でC面の角度や大きさも自由に変更することが可能です。図のような面を付けたい場合にC面付きエンドミルを使用します。

ラフェングエンドミルなど、切削代が多い加工をする際、コーナーの欠けを防止するためにC面を付けることがあります。

ラジアスエンドミル、コーナーRエンドミル、コーナーCエンドミルの違いとは?

それぞれのエンドミルはそのコーナーの形状が加工面に反映されます。特にラジアスエンドミルは、CNC制御のマシニング等を使用すれば3次元加工も可能です。

そのため、製品に設けたいコーナー形状によって最適なエンドミルが変化します。

コーナーRエンドミル・コーナーCエンドミルの剛性

エンドミルのコーナー部は、外周すくい面・外周逃がし面・ギャッシュすくい面・底刃逃がし面などが1点に集中して鋭利になっています。そのためエンドミルのコーナー部は剛性が低く、硬い物を加工していると欠けやすい部分です。

そこでコーナーにR面やC面を付けて鋭利なコーナーを落としてしまうことで、エンドミルの剛性を高めたり、切れ刃の切削抵抗を抑え、刃先寿命を延ばすことができるのです。

そのため、ラフィングエンドミルなどの重切削に使用するエンドミルは、コーナーにC面を付けることが多くなります。

ラジアスエンドミル・コーナーRエンドミルの再研磨のポイント

ラジアスエンドミルの再研磨におけるポイントは、下記の3点です。

・R面の逃がし角が足りないと切削時に刃具と被削物との思わぬ干渉が発生してしまうことがあるので逃がし角は注意して付ける

・Rの研磨時、底刃や外周刃に砥石が接触して形状異常が発生してしまうことがあるので注意する

・R寸法の測定は専用の測定機で行う

ラジアスエンドミルの場合は、加工条件や測定条件としての注意点が多くなります。またこれらの再研磨のポイントは、ボールエンドミルや特殊ラジアスエンドミルでも該当する内容になります。

当社では、設備としては6軸可動式のCNC工具研削盤を使用してラジアスエンドミルの再研磨をしております。研削砥石につきましては超硬エンドミルはダイヤモンド砥石、ハイスエンドミルはCBN砥石を使用しており、エンドミルの各部位によって異なる形状の砥石を使用しております。

また当社では、超硬だけでなく、ハイス製のラジアスエンドミルに関しても再研磨対応しております。

コーナーCエンドミルの再研磨のポイント

コーナーCエンドミルの再研磨におけるポイントは下記の3点です。

・C面の指定角度ぴったりにC面を研磨したとしても、ギャッシュのすくい角によって若干角度が変わってくるので注意する

・大きなC面の場合、C面の逃がし角が弱いと切削時に思わぬ干渉が発生することがあるので注意する

・ギャッシュをC面にあてると切削抵抗は大きくなるが、剛性も上がるでの状況に合わせてギャッシュをあてるように再研磨する

コーナーCエンドミルに関しては、工具全体の設計に大きく寄与しますので、C面のバランスが重要となります。当社は再研磨のプロフェッショナルとして、お客様に最適なC面の具合のご提案をすることができます。

再研磨.comでは、コーナーCエンドミルに関してもラジアスエンドミルと同様に、6軸可動式のCNC工具研削盤を使用して、超硬やハイス製のコーナーCエンドミルの再研磨を行っております。

コーナーRエンドミル・コーナーCエンドミルへの改造

コーナーRエンドミル・コーナーCエンドミルへの改造は容易に実施することができます。というのも、スクエアエンドミルのコーナーをR面やC面に改造するのみで完了するためです。

当社の事例としても、使わなくなったエンドミルをラジアスエンドミルやコーナーCエンドミルに改造して再利用することで、新規で購入するよりもコストを抑えることができたお客様が多数いらっしゃいます。

詳しくはこちらの改造事例をご覧ください。

コーナーCエンドミルの事例:先端12mm 4枚刃コーナーCエンドミルの再研磨

こちらは当社で手掛けた、コーナーCエンドミルの再研磨事例の一つです。

先端径12mm、コーナー寸法はC1になっています。

ラジアス(コーナーR)エンドミルの事例:先端12mm 4枚刃コーナーRエンドミルの再研磨

こちらは当社で手掛けた、コーナーRエンドミルの再研磨事例の一つです。

先端径12mm、コーナー寸法はR1になっています。

切削工具の寿命診断&再研磨は、再研磨.comにお任せください!

再研磨.comを運営する株式会社宮本製作所では、焼結金属と呼ばれる非常に硬い素材の加工を行っており、その過程で得た加工に関するノウハウを活かし、工具の再研磨を行っています。

再研磨.comでは、ドリルやエンドミル、リーマ等の切削工具を高い品質で再研磨するため、最新の加工設備や検査設備を取り揃えています。当社の再研磨は、職人が手作業で行う再研磨とは異なり、繰り返しの精度が高い、安定した品質での再研磨加工を可能としています。

当社は、お客様が使用済みの工具を再研磨加工することで、刃物そのものの延命化を実現します。一般的に再研磨のコストは、工具購入コストの1/5~1/10程度です。そのため、お客様のコスト削減に大きく貢献することができます。

また、従来の切削では無理があった箇所を修正し、負荷を軽減することで、より多くの切削が可能となる刃物を提供します。ただ工具を再研磨するだけでなく、作業の効率化を図ることができる低コスト工具の提供を行っています。

さらには規格品よりも、高精度の加工をより少ない工程で加工を実現する工程集約工具への改造にも対応しています。

【再研磨の匠にしかできない技を、貴社の刃物に】

切削加工会社である当社が、片手間で行う事業ではなく、工具研磨専用の加工設備・検査設備を取りそろえておこなっている、本気の再研磨です。そのため、どこにも負けない品質で工具の再研磨加工を行うことをお約束いたします。当社は、「再研磨の匠にしかできない技を、貴社の刃物に。」を合言葉に、一本一本の再研磨に魂を込め、お客様を“工具”からサポートいたします。

ドリルやエンドミル、リーマなどの切削工具の再研磨を検討されている方は、まずは再研磨.comへお気軽にご相談ください。