【解説】切削工具の寿命判別方法まとめ

切削工具を普段使用しているあなたは、こんな疑問や悩みを持ったことは一度はあるはず。

「この工具、刃先もボロボロだし、もう寿命かな。」

「再研磨でまた使えるかもしれないけど、海外製の工具だし、新しい工具を買うしかないか。」

「使えそうで使えない工具が溜まってきたな。そろそろ捨てようか…でももったいないな。」

まだ使えるのか、もう使えないのか。捨てるべきか、取っておくべきか。

どうやって判断すればよいか、なかなか難しいですよね。

それを解決するには寿命を知ることなのですが、実はここで言う「寿命」とは2種類あるのです。

- 再研磨できなくてもう使えない →刃物その物の寿命

- 今は使えないけど再研磨して使える →刃先のみの寿命

この2つの寿命の仕組みが分かれば「この工具は使えるのか使えないのか?」という疑問が解決できます。

今回はそんな切削工具の寿命に関して、また工具の寿命方程式が使えない理由も含めて、まとめてご説明いたします。

ドリルの工具寿命判別

まずはドリル自体がもう使えない(再研磨できない)寿命について。

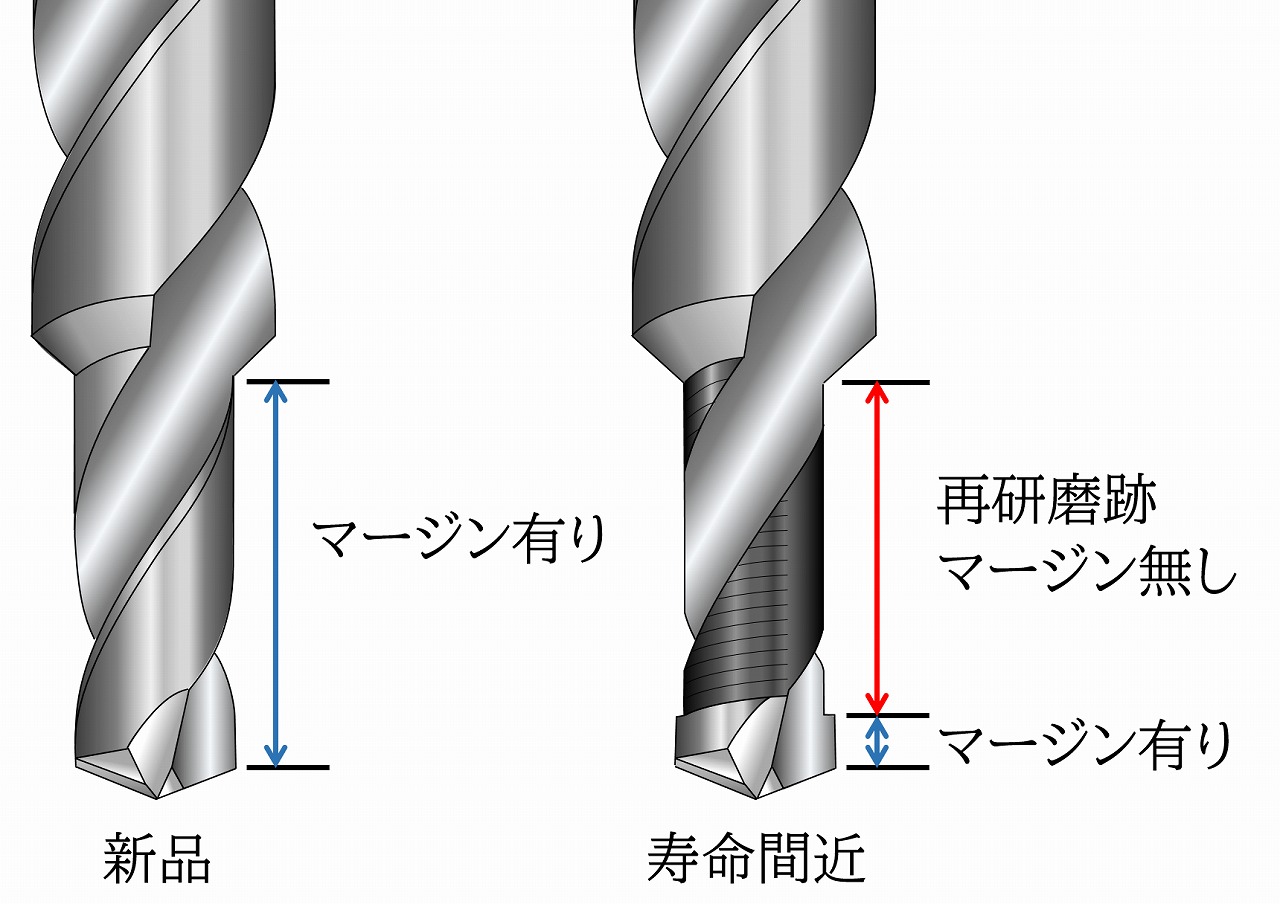

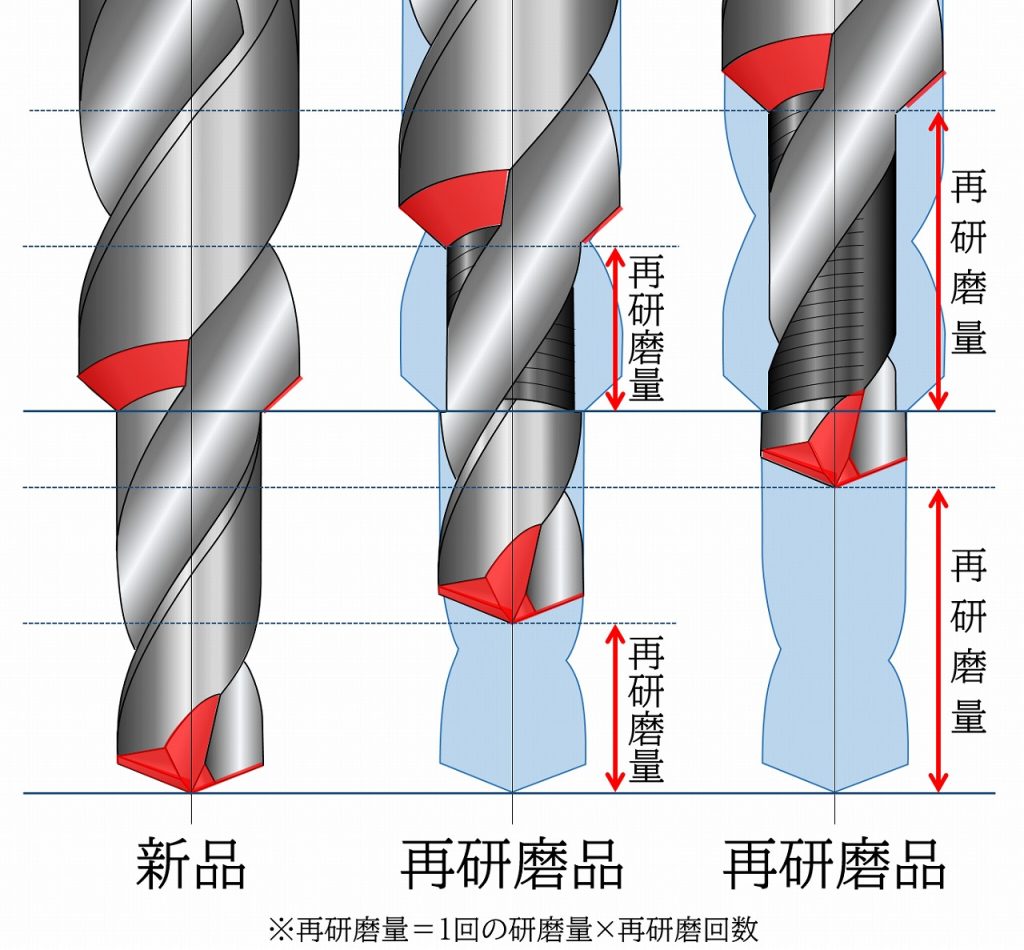

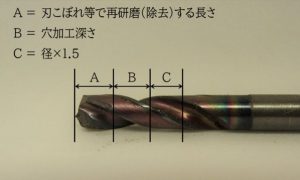

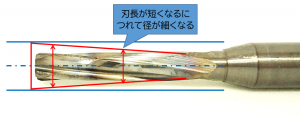

刃先の寿命によって一時的に使えなくなったドリルを再研磨して再利用していると、当然溝長(ドリルの軸方向に伸びる溝の長さ)が短くなります。

先に言ってしまうと、この溝の長さが短くなってしまうと寿命となるのですが、この溝長、実は残念ながら無くなるまで(根元まで)使えるわけではありません。

ドリルの溝はドリルの先端で被削材を削って発生する切り屑を外に排出するためのとても重要な役目を担っています。そしてこの溝の長さが短くなるとうまく切り屑か排出されず様々な加工トラブルを招きます。その切りくずを排出するための必要な溝の長さは溝長寿命判別式で表すことができます。

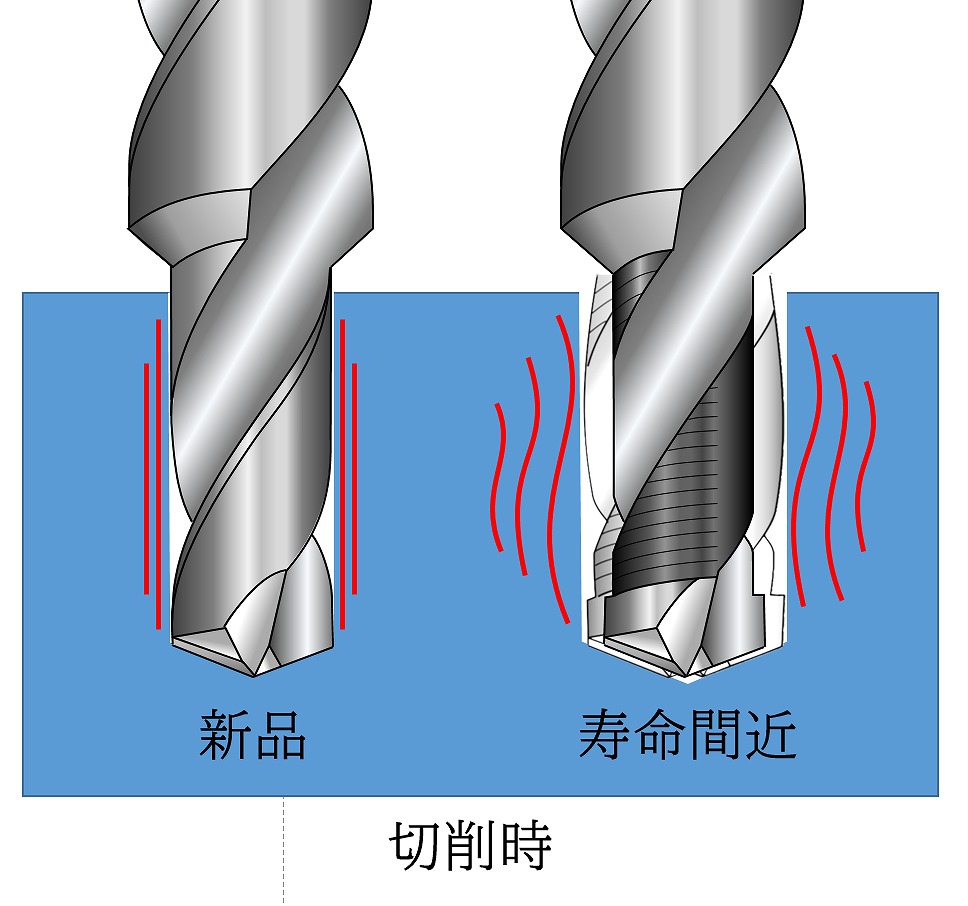

以下のような兆候がドリル工具による加工中に見られたら、ドリルの刃先に寿命がきているかもしれません。

まずは以下の3項目についてチェックしてみましょう。

- 切りくずが細かくちぎれてしまう

- 切削面の精度が悪化している

- 切削加工時に異音が発生している

いずれかに該当する場合、ドリルの刃先を確認し新しいドリルに交換するか、再研磨をして使用することをおすすめします。

ドリルの寿命についてはこちら

>>ドリル寿命の判定方法とは?診断方法、寿命判別式までご紹介!

エンドミルの工具寿命判別

まずは、エンドミル自体がもう使えない(再研磨できない)寿命について解説します。

エンドミルはドリルと違って、主に外周刃でワークを削る刃物です。

そのため、エンドミルの再研磨は底刃よりも外周刃を多く削ることが多く、外周刃が再生できなくなったら寿命というケースが多いです。

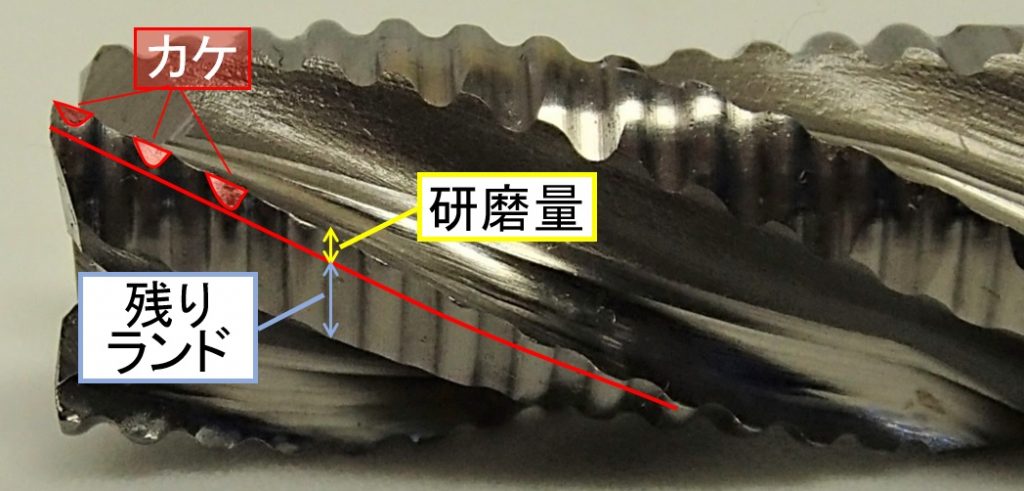

再研磨を行う際は、外周刃にあるカケがなくなるまで研削をおこないます。

したがって、ランド(外周刃が付けられる幅)がなくなり、外周刃が付けられなくなったら寿命、ということになります。

次に、刃先のみの寿命、つまり再研磨するタイミングについて説明します。

エンドミルが作られる材料には、主に超硬やハイス等の高硬度工具が使用されています。

ですが、切削加工は被削材の表面を刃先で押してむしり取るようにおこなわれるため、たとえどれだけ高硬度材料で作られた工具であっても、摩擦によって刃先の後退が起こり摩耗してしまうことは避けられません。

エンドミル刃先の摩耗は、主に加工対象となる被削材(ワーク)の材質と加工条件、さらには工具形状によって決定されます。

非常に硬度がある合金系のワークを加工すると、工具摩耗も比例して早くなります。また、切削条件が合っていなかったり、切りくずがうまく排出されないと、工具刃先に熱が溜まってしまい、摩耗を促進してしまいます。

エンドミル工具による加工中に3点の兆候が見られた場合、エンドミルの刃に寿命がきている可能性があります。

エンドミルの寿命についてはこちら

>>【解説】エンドミルの寿命についてまとめました【判断項目一覧】

リーマの工具寿命判別

まずはリーマ自体がもう使えない(再研磨できない)寿命について。

リーマの寿命はドリルと同様に、刃長が短くなった時に工具自体の寿命を迎えます。しかし、ドリルとは判別方法が若干異なります。

ドリルでは、ドリルの溝長さが短くなると、切りくずの排出性が悪くなり加工トラブルの原因となってしまうため、溝長寿命判別式によって刃長の計算を行います。

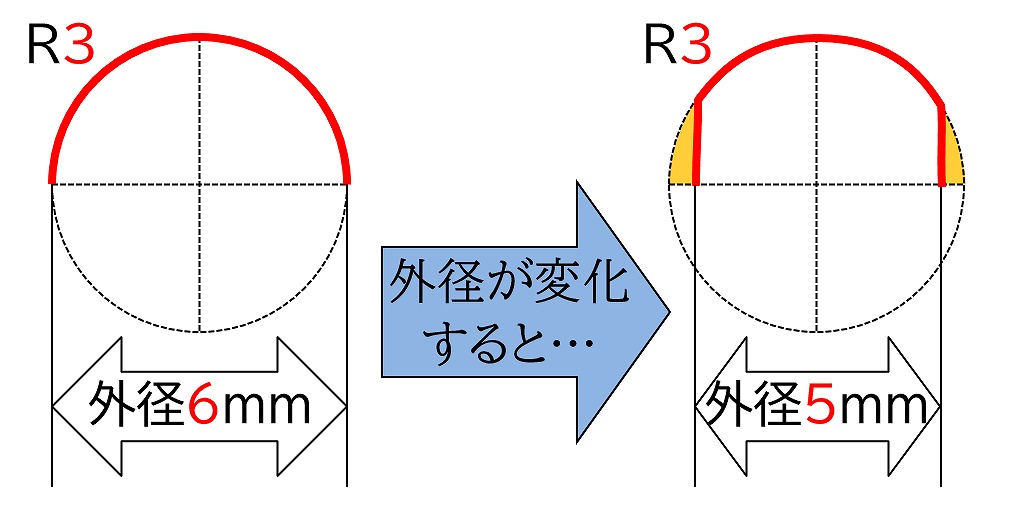

一方リーマは仕上げ工具のため、ドリル程の切りくずは発生しません。そのため、溝長さが多少でも残っていれば使用すること自体はできます。しかし、実はそうもいかない理由があるのです。それは、バックテーパーによるリーマ径の変化です。

続いて、今は使えないけど再研磨したら使えるという、リーマの刃先のみの寿命に関しての説明です。

リーマは高精度な穴加工用に使用される工具であり、外周は真円度が高く製造されています。そのため、リーマ外周部の再研磨は行わず、摩耗した長さ部分を切り落とし、先端食い付き部のC面を刃付けするのみで再研磨は完了します。

つまり、リーマを再研磨するタイミングとは、第一に加工した穴寸法が小さくなってきたタイミング、そして、次に先端部食い付きC面の刃先が摩耗したときと言えます。

リーマの寿命についてはこちら

>>【解説】リーマを再研磨するタイミングとは?寿命を延ばす6つのポイント

カウンターシンクの工具寿命判別

続いて、カウンターシンクの再研磨方法についてです。

カウンターシンクでは、逃げ面(外周逃げ)のみを再研磨して、すくい面は研磨しません。

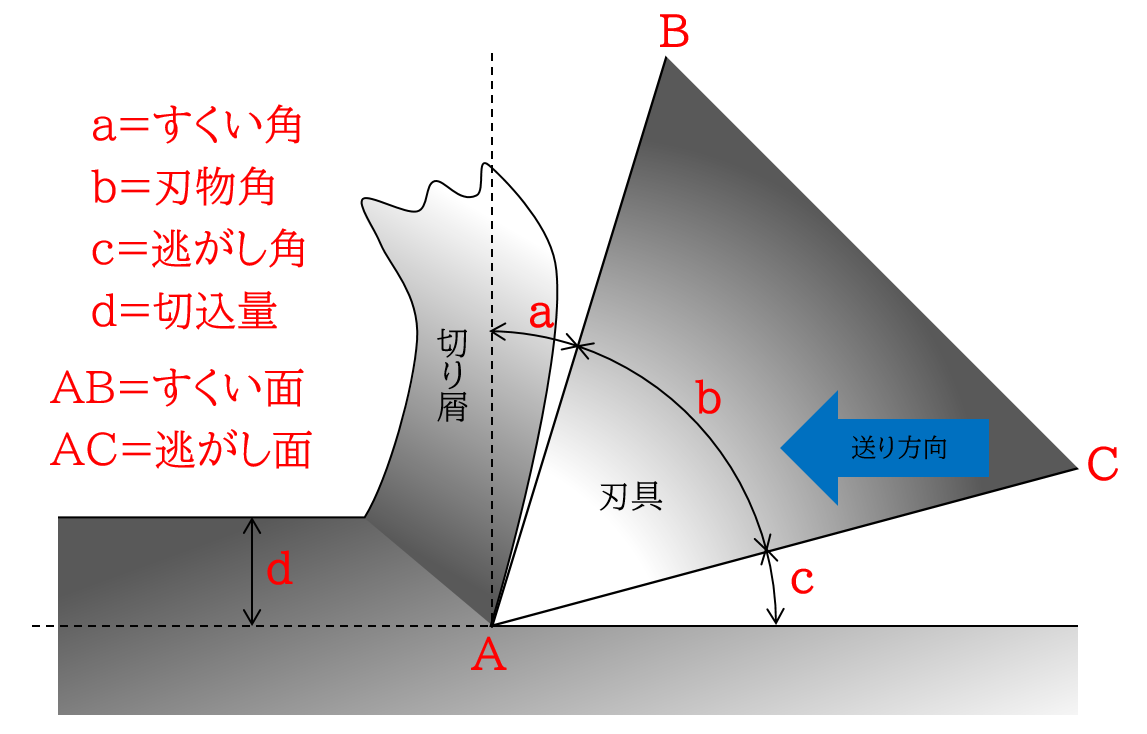

カウンターシンクに限らず、あらゆる工具の切れ刃はすくい面と逃がし面(図のAC面)で構成されます。すくい面とは、切削時に切りくずが通る刃の面(図のAB面)をいいます。

カウンターシンクでは、逃げ面のみを再研磨することができます。つまり、どんどんAC面がB方向に近づいていくということになります。

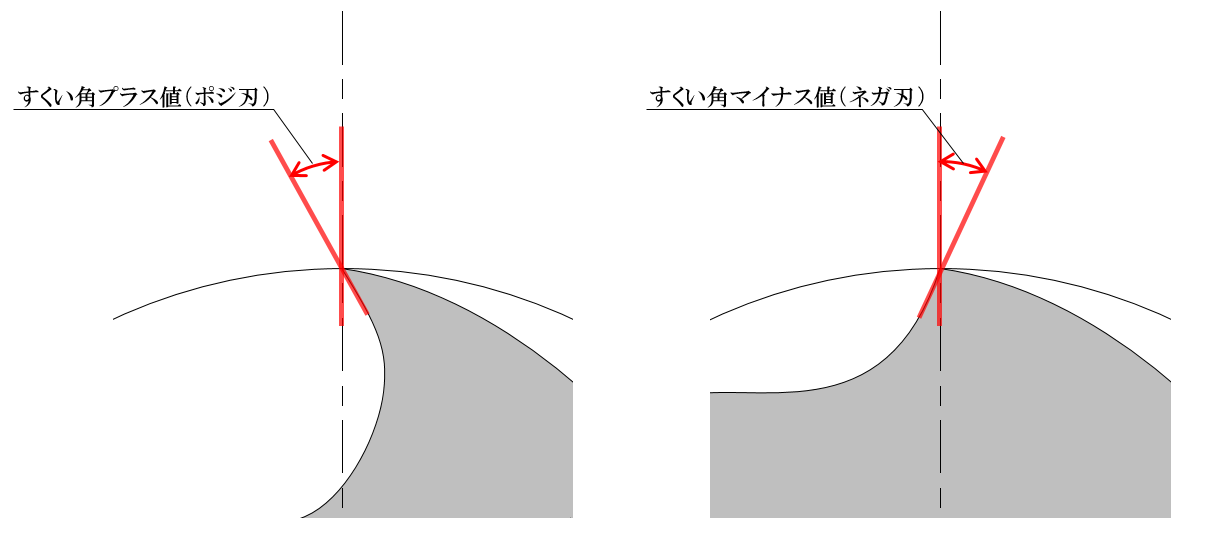

カウンターシンクの切れ刃は通常、すくい角がプラス方向にあり、ポジ刃な状態で切削を可能としています。

しかし、カウンターシンクの再研磨を繰り返していくと、すくい面がある溝が浅くなり、次第にすくい角がマイナス方向のネガ刃になってきます。

高い硬度の被削材を切削する場合は、あえて刃先を鈍角にして剛性を持たせてネガ刃にすることもありますが、カウンターシンクではネガ刃になると切れ味が落ちてしまいます。そのため、切れ刃がネガ刃になったタイミングが、カウンターシンクの寿命となります。

カウンターシンクの寿命についてはこちら

>>【解説】カウンターシンクの寿命を判別する方法とは?

バニシングドリル・バニシングリーマの工具寿命判別

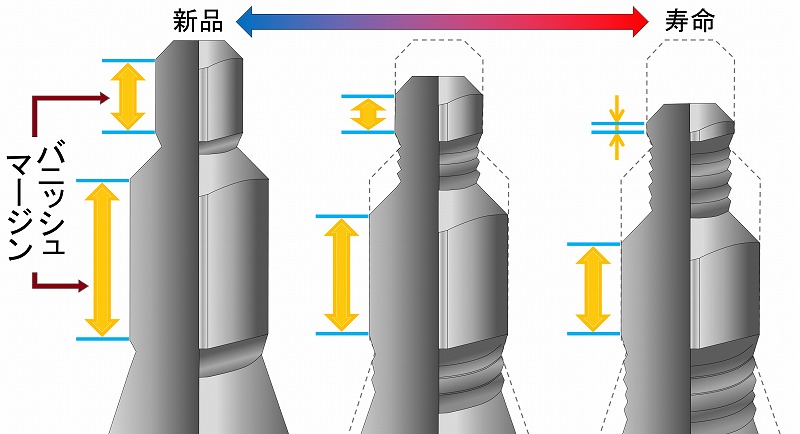

続いて、バニシング工具を再研磨するタイミングについてです。

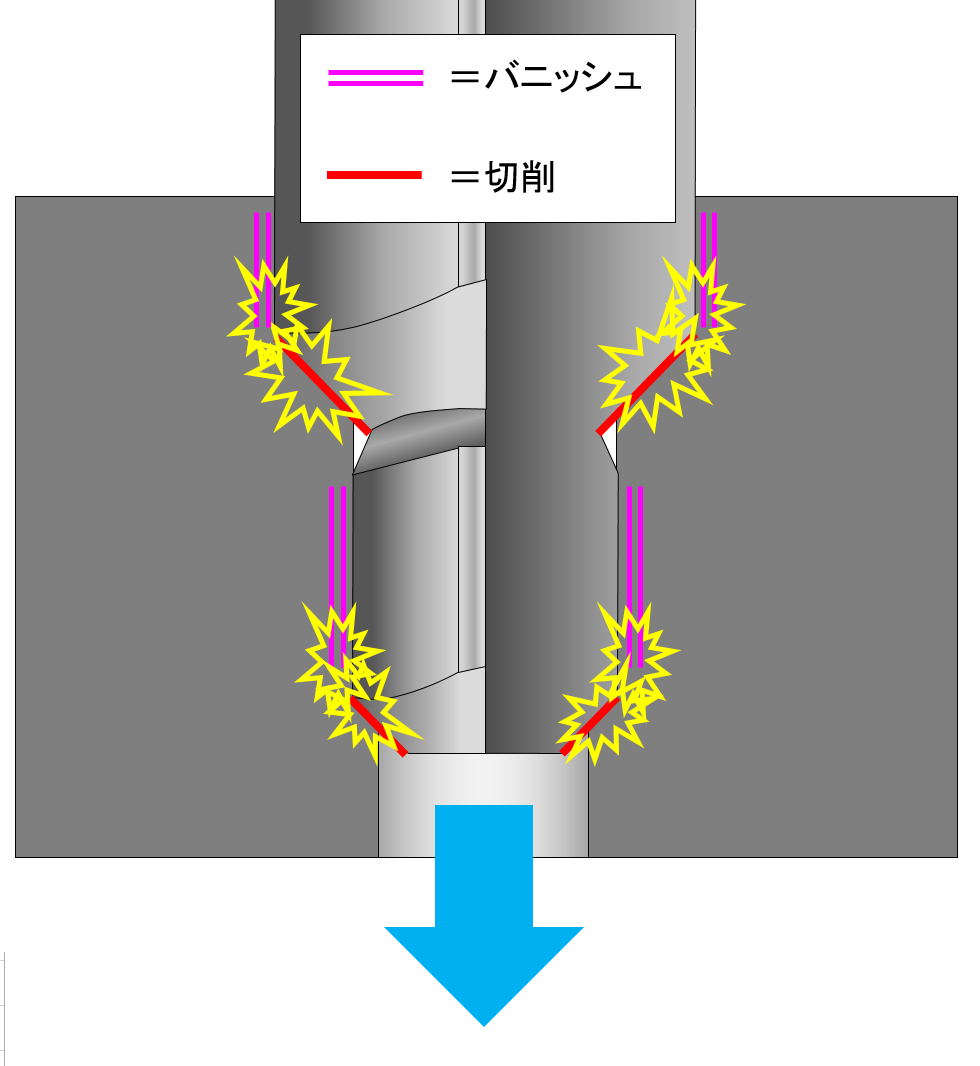

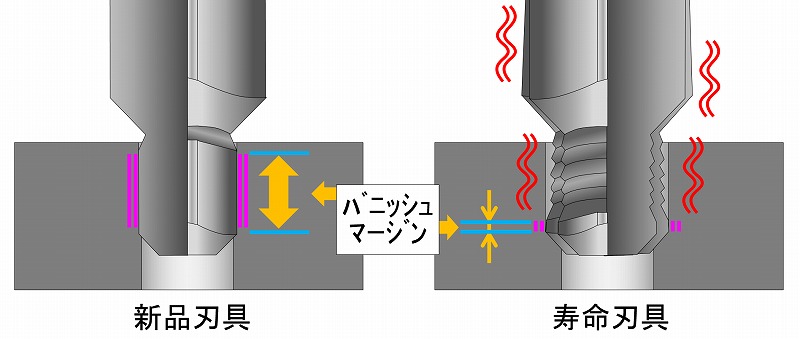

バニシング工具の摩耗が発生しやすい箇所は、先端の切削刃(バニシングドリルなら先端の切れ刃、バニシングリーマなら食い付き刃)と、外周のバニッシュするマージンの先端方向が摩耗しやすくなっています。上図の黄色い枠で囲われた部分が主に摩耗する箇所です。

続いて、バニシング工具自体がもう使えない(再研磨できない)寿命について。

先述の通り、バニシング工具の再研磨では、先端部とステップ肩を研磨していきます。そのため、バニシング工具の再研磨を繰り返すと、下図のように外周のバニッシュするための外周のマージンが短くなっていきます。

外周のマージンは、細径も太径のどちらも短くなっていきます。このように再研磨を繰り返して外周のマージンが短くなると、マージン部分でのバニッシング加工がうまく行えず、刃具全体が振れやすくなります。

このようにマージンが短くなってバニシング工具が振れてきてしまった時が、バニシング工具自体の寿命となるのです。

このようにマージンが短くなってバニシング工具が振れてきてしまった時が、バニシング工具自体の寿命となるのです。

バニシングリーマの寿命についてはこちら

>>【解説】バニシングリーマの寿命を判別する方法とは?

リーディングドリルの工具寿命判別

続いて、リーディングドリルを再研磨するべきタイミングについてです。

リーディングドリルは、先ほどの通り位置決めや面取りで使用される工具です。そのため、リーディングドリルの中で最も摩耗しやすい箇所は底刃となります。

特に先端角が小さい工具は先端の剛性が落ちるため、先端で欠けなどが発生しやすくなります。リーディングドリルの先端が欠けてしまったり、切れ刃が摩耗してくると、食い付きが悪くなってしまいます。そのため、位置決め用の工具であっても、位置ずれが発生してしまう恐れがあります。

そのため、リーディングドリルでは位置ずれなどが発生する前に、先端の欠けや切れ刃の摩耗が確認されたら、それがリーディングドリルを再研磨すべきタイミングと言えます。

続いて、リーディングドリル自体がもう使えない(再研磨できない)寿命について。

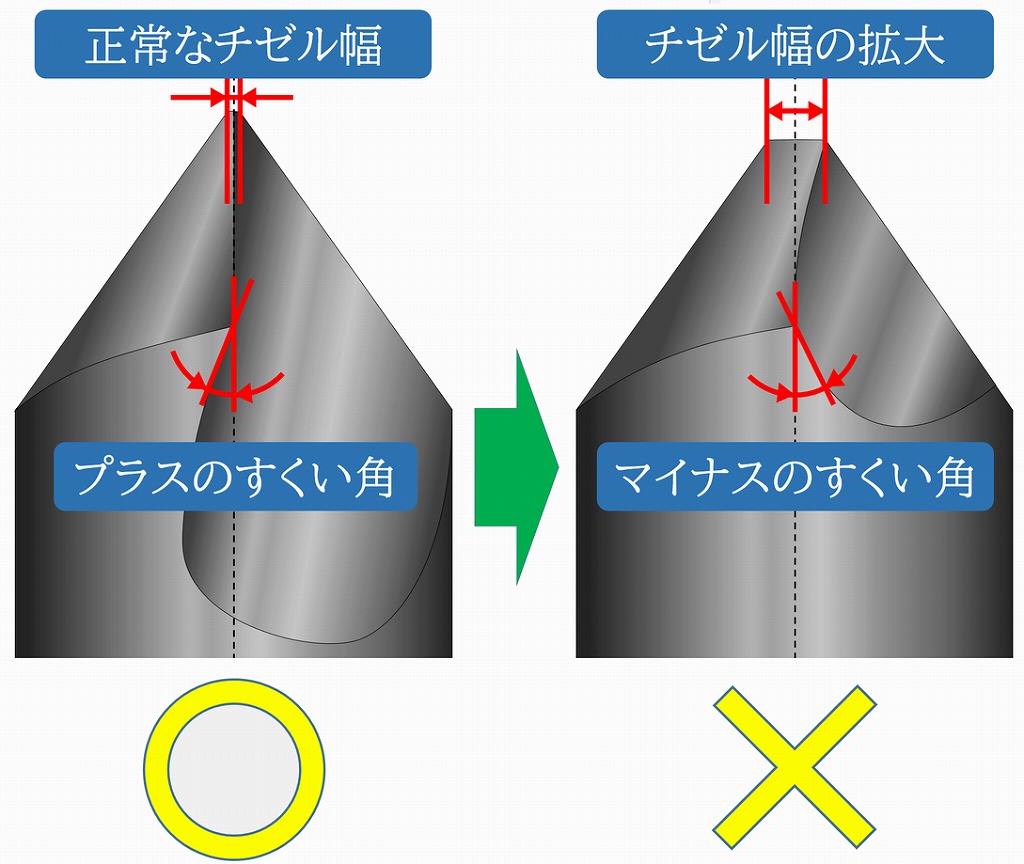

リーディングドリルの再研磨を繰り返して溝長の終わりに近づくと、ウェブが厚くなり、チゼルエッジが太くなります。チゼルエッチが太くなると、切削抵抗が増してしまうため、食い付きが悪くなります。

また、リーディングドリルの溝長の終わり付近になると、図のように刃先のすくい角が小さくなり、マイナスのすくい角となってしまいます。

このように、チゼル幅が拡大し、マイナスのすくい角になると、リーディングドリルの切れ味が落ちてしまい、再研磨ではどうすることもできません。このタイミングが、リーディングドリルの工具寿命と言えます。

リーディングドリルの寿命についてはこちら

>>【解説】リーディングドリルの寿命を判別する方法とは?

ボールエンドミルの工具寿命判別

続いて、ボールエンドミル自体がもう使えない(再研磨できない)寿命について。

まずボールエンドミルは、スクエアエンドミル等のように外周に発生した摩耗やカケを外周刃を研磨して取り除くことは一般的に行いません。その理由は、ボールエンドミルの外周呼び径と、底刃Rの大きさはリンクしていて、外周刃や底刃Rの大きさに差異が発生するとR形状に異常が発生するからです。

そのため、ボールエンドミルの外周刃に摩耗やカケがある場合は、摩耗部分までをカットして、底刃R(ボール刃)の再刃付けを行います。そのため、外周刃まで使用する場合は再研磨のたびに溝長が短くなります。

カットによって切削に必要な溝長が確保できない場合は、従来の切削には使用できなくなります。しかし、それでも底刃Rのみを使う切削には使用できますので、とりあえずボールエンドミルを取っておくとよいです。

一方、底刃のみ使う場合の寿命は、溝の有無に関わってきます。

ボールエンドミルの寿命についてはこちら

>>【解説】ボールエンドミルの寿命を判別する方法とは?

段付きドリルの工具寿命判別

続いて、段付きドリルの刃先の寿命により、段付きドリルを再研磨するべきタイミングについてです。

まず段付きドリルの再研磨箇所ですが、段付きドリルは通常のスパイラルドリルに段が付いたものです。そのため、先端の底刃は通常のスパイラルドリルと特に変わりはありません。

段付きドリルの再研磨では、一般的に外周径はいじらず、摩耗が激しい箇所である底刃と段のステップ肩である切削刃を再研磨します。

続いて、段付きドリル自体がもう使えない(再研磨できない)寿命について。

段付きドリルでは、底刃とステップ肩を再研磨しますが、再研磨を繰り返すと小径側の外周のマージン長が短くなります。

マージンが短くなると、小径のステップで穴を加工して被削物に進入していくとマージンがないため、ドリルが安定せず振れることがあります。

このように段付きドリルが振れてしまうと、段付きドリルの寿命となってしまいます。

段付きドリルでは、穴を加工するのは主に小径のステップです。そのため、全体の溝長不足による寿命よりも、このような小径ステップのマージン長不足によって迎える寿命が多いです。

段付きドリルの寿命についてはこちら

>>【解説】段付きドリルの寿命を判別する方法とは?

フラットドリルの工具寿命判別

続いて、フラットドリルの刃先の寿命により、フラットドリルを再研磨するべきタイミングについてです。

フラットドリルが摩耗しやすい箇所は底刃です。そのため、底刃に欠けや摩耗が目視で確認できる場合は、再研磨が必要です。また、底刃のコーナー部はどうしても剛性が低くなるため、欠け等が発生しやすくなります。フラットドリルを使用する際は、コーナー部の欠けを重点的にチェックし、底刃の欠けや摩耗を日常的にチェックすることを、当社ではお客様にお伝えしております。

>>フラットドリルの再研磨におけるポイントを教えてください。

続いて、フラットドリル自体がもう使えない(再研磨できない)寿命について。

フラットドリルの再研磨は、先端角の付いたドリル同様に底刃のみを研磨します。そのため、フラットドリルを使い続けると溝長が短くなってきます。

つまり、フラットドリルの寿命は溝長が短くなった時に迎えますが、その基準は下記の溝長寿命判別式で判断できます。

加工穴の深さ + 1.5*ドリル径 > 溝長

となると寿命と判断できます。

フラットドリルの寿命についてはこちら

>>【解説】フラットドリルの寿命を判別する方法とは?

切削工具の寿命曲線が役立たない理由

ここで言う刃先の寿命について、「切削工具の寿命」というワードで調べると、おそらく「工具の寿命曲線」にたどり着くかと思います。しかし、この工具の寿命曲線は、実際の現場ではあまり役立たないのです。

その理由は、寿命曲線は、自社の条件と異なる条件で測定された統計データのためです。

寿命曲線とは、切削速度や送り速度などの切削条件を変化させながら、寿命データを大量に収集し、多変量解析をして得ることができるものです。しかし、一般的に出回っている寿命曲線を得た際の実験条件や加工環境は、あなたが加工を行っている現場での条件や環境とは大きく異なるはずです。たとえ工具の大きさや材質が同じだとしても、条件や環境が大きく違うため、そのまま寿命曲線を適応することはできないのです。

そのため、寿命曲線はあくまでも予測としては使用することはできるのですが、寿命の判別に使用することはできないのです。

工具の刃先寿命はいつくるかわからない!?

ねじれ角、材質、コーティングの種類、径、先端形状 などが同じ切削工具であっても、もしくは、まったく同じメーカーの同じ型番の工具であっても、その工具の寿命は必ず同じタイミングでくるとは限りません。

その理由は、以下の5点でまとめることができます。

- 使用している工作機械によって条件や寿命が変化するため

- 加工対象のワークによって条件や寿命が変化するため

- 切削油の種類、かけ方によって寿命が変化するため

- 正確に工具測定をすることができないため

- 各工具ごとに出来具合が異なるため

まず、工具を使用している工作機械には、それぞれ動作に特徴があります。工作機械メーカーによって仕様も異なりますし、サイズによっても条件や特徴は大きく異なります。そのため、使用している工作機械によって加工の条件もわずかながらに変化し、結果として切削工具の寿命も変化してしまいます。

また、先ほども言いましたが、加工対象のワーク材質は工具の摩耗具合に大きく影響します。そのため、その工具でどのようなワークを削るのかは、工具寿命に大きく影響します。

あわせて、切削油も種類やかけ方はそれぞれの現場で異なるため、工具の寿命は加工環境によって大きく変化するものなのです。そして、正しく工具の状態を把握することが重要です。コーティングの剥離具合や刃の摩耗具合などが考慮すべき点です。しかし、工具を使用されている多くの町工場では、工具専用の検査・測定設備を所有していないため、正しく工具の状態や寿命を把握できていません。

そして、工具はそれぞれで出来具合が異なるものです。そのため、最初の工具では1000回加工できたとしても、次の工具では1000回加工できるという保証はないのです。これも、工具の状態を正しく把握できる設備がないとわからないものです。

このように、切削工具の寿命は寿命判別式だけで判別するのではなく、その工具を使用している工作機械や、加工するワークも考慮に入れて、正しく工具の状況や寿命を把握する必要があるのです。

寿命がきた切削工具を、捨てる&貯めるのはもったいない!

超硬やハイス製の工具は、非常に特殊かつ材料単価が高い工具です。一方、多くの企業が工具は使い捨てであると考えてしまって、廃棄してしまうもしくは棚にしまったまま…といったことが起きています。

工具を使い捨てと勘違いしたまま廃棄してしまうと、工具が摩耗する度に新しい工具を購入しなければならず、工具の購入コストがかさんでしまいます。また、もったいないと思ったまま使用済み工具を棚にしまったままにしていると、工場内で無駄なスペースをとってしまい、在庫管理面でコストがかさんでしまいます。

切削工具の寿命診断&再研磨は、再研磨.comにお任せください!

再研磨.comを運営する株式会社宮本製作所では、焼結金属と呼ばれる非常に硬い素材の加工を行っており、その過程で得た加工に関するノウハウを活かし、工具の再研磨を行っています。

再研磨.comでは、ドリルやエンドミル、リーマ等の切削工具を高い品質で再研磨するため、最新の加工設備や検査設備を取り揃えています。当社の再研磨は、職人が手作業で行う再研磨とは異なり、繰り返しの精度が高い、安定した品質での再研磨加工を可能としています。

当社は、お客様が使用済みの工具を再研磨加工することで、刃物そのものの延命化を実現します。一般的に再研磨のコストは、工具購入コストの1/5~1/10程度です。そのため、お客様のコスト削減に大きく貢献することができます。

また、従来の切削では無理があった箇所を修正し、負荷を軽減することで、より多くの切削が可能となる刃物を提供します。ただ工具を再研磨するだけでなく、作業の効率化を図ることができる低コスト工具の提供を行っています。

さらには規格品よりも、高精度の加工をより少ない工程で加工を実現する工程集約工具への改造にも対応しています。

【再研磨の匠にしかできない技を、貴社の刃物に】

切削加工会社である当社が、片手間で行う事業ではなく、工具研磨専用の加工設備・検査設備を取りそろえておこなっている、本気の再研磨です。そのため、どこにも負けない品質で工具の再研磨加工を行うことをお約束いたします。当社は、「再研磨の匠にしかできない技を、貴社の刃物に。」を合言葉に、一本一本の再研磨に魂を込め、お客様を“工具”からサポートいたします。

ドリルやエンドミル、リーマなどの切削工具の再研磨を検討されている方は、まずは再研磨.comへお気軽にご相談ください。