不等分割エンドミルと不等リードエンドミルの違いとは?

不等分割エンドミルとは、エンドミルの底刃の刃と刃の分割角度が等分ではないエンドミルをいいます。また不等リードエンドミルとは、エンドミルの外周の一つ一つの刃毎にねじれ角度が異なるエンドミルをいいます。

この不等分割工具は、エンドミルでは主流となりつつあり、弊社でも現在多くのお問合せを頂いている工具です。

しかし、なぜ不等分割されているのか、その効果について、ご存知の方はあまり多くいらっしゃいません。

ここでは、不等分割エンドミル、不等リードエンドミル、それらの違いと再研磨のポイント、さらには当社の不等工具の再研磨事例まで、まとめてご紹介いたします!

不等分割エンドミルとは?

不等分割エンドミルとは、エンドミルの底刃の刃と刃の分割角度が等分ではないエンドミルをいいます。

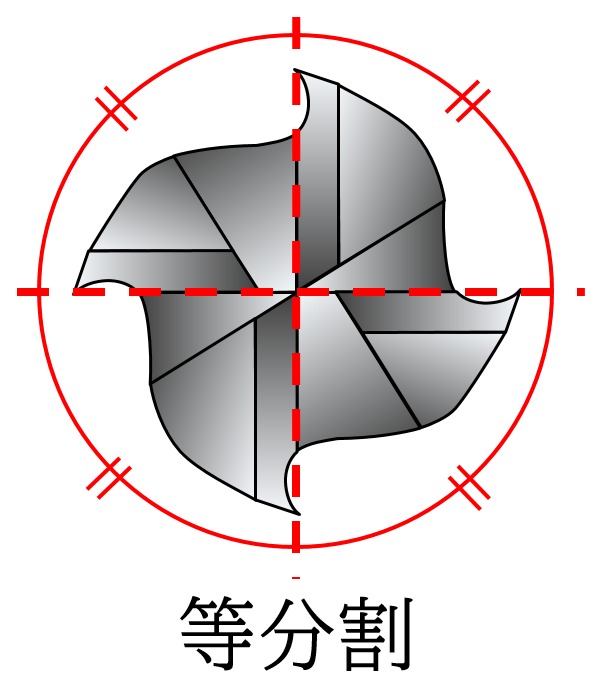

通常の不等分割ではないエンドミルでは、例えば4枚刃の場合、先端から見ると底刃が十字になっていて、その分割角度は 360°÷4枚=90°になっています。

分割角度が不等ではない通常のエンドミルは、切削時に被削材と刃が当たる周期が等しくなり、ビビりが発生しやすくなってしまいます。

それに対して不等分割では、意図的に分割角度が90°ではなく右肩上がり、または左肩上がりになっているものを不等分割エンドミルといいます。

不等分割の場合、各外周のねじれ角はすべて同じになります。主に4枚刃のエンドミルが多く、その分割角度はメーカーによって様々です。

不等分割のエンドミルは、刃と刃の間隔が外周刃も異なり被削材と刃が当たる周期が一定ではない為ビビりを抑える効果があります。

不等リードエンドミルとは?

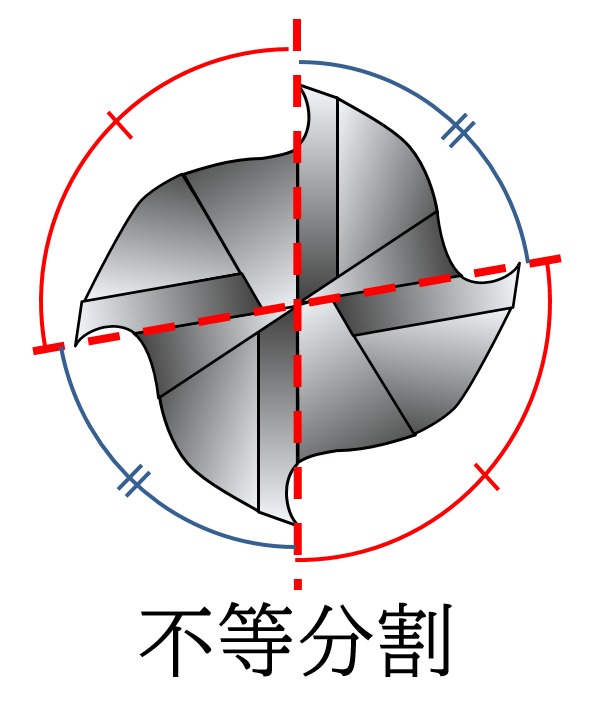

不等リードエンドミルとは、エンドミルの外周の一つ一つの刃毎にねじれ角度が異なるエンドミルをいいます。

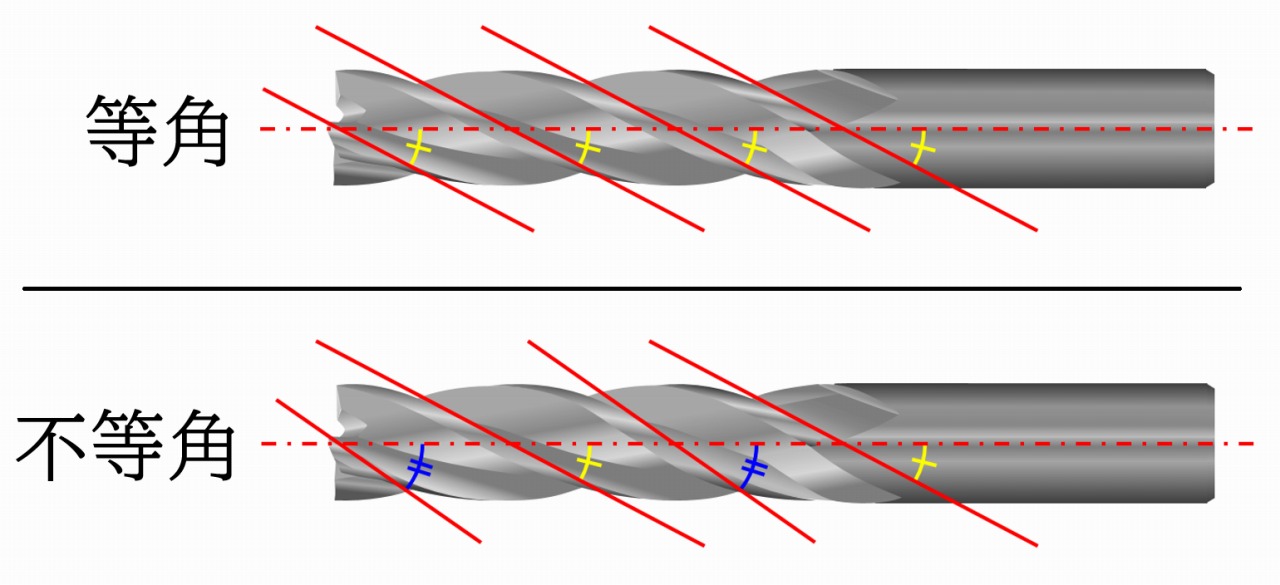

通常のエンドミルや不等分割エンドミルでは、外周刃のねじれ角が各刃全て同じ角度になります。一方、不等リードのエンドミルでは、意図的にねじれ角を変えています。

不等リードエンドミルは、分割角度も外周刃のねじれも異なり、切削時の被削材と刃が当たる周期が一定でないため、ビビりを抑えることができます。

通常のエンドミル、不等分割エンドミル、不等リードエンドミルの違いは?

では、通常のエンドミルと、不等分割エンドミル、不等リードエンドミル、これらの違いはなんでしょうか?

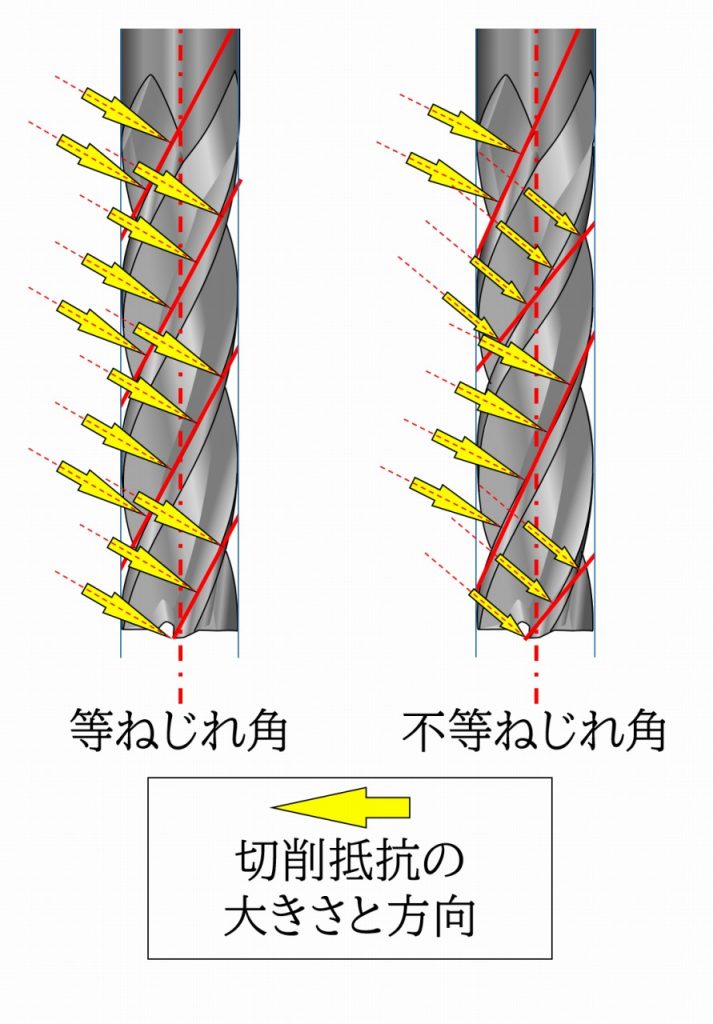

通常の等分エンドミルは、各外周刃が被削材と接触する周期が一定となります。その一定のリズムが振動へとつながりやすくなるため、特に切削抵抗の大きい難削材などを切削する際は、ビビり振動が発生しやすくなります。

一方不等分割や不等リードの場合は、各刃が被削材に接触する周期が不定になります。これが振動を打ち消すような働きとなり、防振効果が発生します。

また、不等分割エンドミルと不等リードエンドミルで比較すると、異なるねじれ角をもつ不等リードエンドミルのほうが、切削抵抗の方向や大きさがより複雑に分散されます。そのため、一般的には不等リードのほうが

防振効果が高いといわれています。

難削材を加工する際に、びびり振動が発生してしまうというケースもよくお伺いします。そのような場合は、不等分割、または不等リードエンドミルを使用することで、びびりを抑えることができます。

不等工具の再研磨のタイミングやポイントは?

不等工具に関しては、再研磨のタイミングや工具の寿命などは通常のエンドミルと変わりはありません。

詳しくはこちらの記事をご覧ください。

>>エンドミルの寿命を判定する方法とは?再研磨に出すべきタイミングを徹底解説!

また、不等工具の再研磨におけるポイントは、下記のとおりです。

- 不等リードの場合、再研磨して刃長が変わると分割角度が変わってくるため都度分割角度を確認してから研磨する

- 分割角度が大きくなると、底刃の研磨時に隣の底刃のギャッシュ部分に砥石が干渉することがあるので砥石の研磨ポイントをずらす

- 分割角度エンドミルのコーナーにC面やR面を付ける場合は分割角度に沿って面を付ける

当社では、5軸可動式のCNC工具研削盤を用いて不等工具の再研磨を行っております。通常の等分エンドミルと異なり、分割角度やねじれ角度がメーカによって様々となります。そのため当社では、CNC工具研削盤で角度を測定しながら、一本ずつ丁寧に再研磨をしております。

事例①:先端16mmヘッド交換式不等リード4枚刃エンドミルの再研磨

こちらは当社で手掛けた、ヘッド交換式超硬エンドミルの再研磨事例の一つです。

使用した刃長の分だけ底刃で追い込み再研磨しました。

事例②:先端12mm4枚刃不等リードエンドミルの再研磨

こちらは当社で手掛けた、不等リード超硬エンドミルの再研磨事例の一つです。

径の変更はしないで先端を使用した分だけカットして底刃を再刃付けしました。

事例③:不等リードラフィングエンドミルの再研磨

こちらは当社で手掛けた、不等リード先端径12mm、コーナーC面付きラフィングエンドミルの再研磨事例の一つです。

こちらのお客様はエンドミル外径を変えたくないとのことでしたので、使用した長さまでをカットして底刃、C面を付けました。

事例④:不等リードスクエアエンドミルの再研磨

こちらは当社で手掛けた、スクエアエンドミルの再研磨事例の一つです。

こちらのお客様はエンドミル外径を変えたくないとのことでしたので、使用した長さまでをカットして底刃を付けました。コーナーはピン角です。

事例⑤:不等分割エンドミル再研磨

こちらは当社で手掛けた、金型などの削り出しの為の不等リード不等分割エンドミルの再研磨事例の一つです。

現在、エンドミルでは主流となりつつある不等分割・不等リードの再研磨に関しても、弊社では対応可能となっております。再研磨箇所は底刃・刃裏・外周刃です。

現在、多くのお問合せを頂いている製品事例です。

切削工具の寿命診断&再研磨は、再研磨.comにお任せください!

再研磨.comを運営する株式会社宮本製作所では、焼結金属と呼ばれる非常に硬い素材の加工を行っており、その過程で得た加工に関するノウハウを活かし、工具の再研磨を行っています。

再研磨.comでは、ドリルやエンドミル、リーマ等の切削工具を高い品質で再研磨するため、最新の加工設備や検査設備を取り揃えています。当社の再研磨は、職人が手作業で行う再研磨とは異なり、繰り返しの精度が高い、安定した品質での再研磨加工を可能としています。

当社は、お客様が使用済みの工具を再研磨加工することで、刃物そのものの延命化を実現します。一般的に再研磨のコストは、工具購入コストの1/5~1/10程度です。そのため、お客様のコスト削減に大きく貢献することができます。

また、従来の切削では無理があった箇所を修正し、負荷を軽減することで、より多くの切削が可能となる刃物を提供します。ただ工具を再研磨するだけでなく、作業の効率化を図ることができる低コスト工具の提供を行っています。

さらには規格品よりも、高精度の加工をより少ない工程で加工を実現する工程集約工具への改造にも対応しています。

【再研磨の匠にしかできない技を、貴社の刃物に】

切削加工会社である当社が、片手間で行う事業ではなく、工具研磨専用の加工設備・検査設備を取りそろえておこなっている、本気の再研磨です。そのため、どこにも負けない品質で工具の再研磨加工を行うことをお約束いたします。当社は、「再研磨の匠にしかできない技を、貴社の刃物に。」を合言葉に、一本一本の再研磨に魂を込め、お客様を“工具”からサポートいたします。

ドリルやエンドミル、リーマなどの切削工具の再研磨を検討されている方は、まずは再研磨.comへお気軽にご相談ください。