【加工シーン別】エンドミルの2枚刃と4枚刃の使い分けについて解説!

エンドミルは底刃だけでなく外周にも切れ刃を持っており側面加工を主にする刃具です。

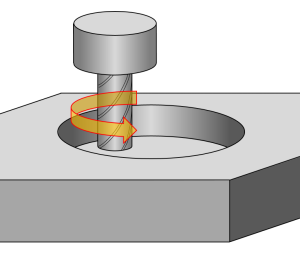

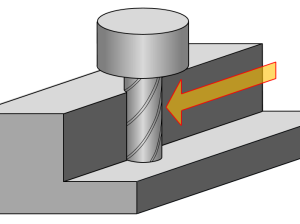

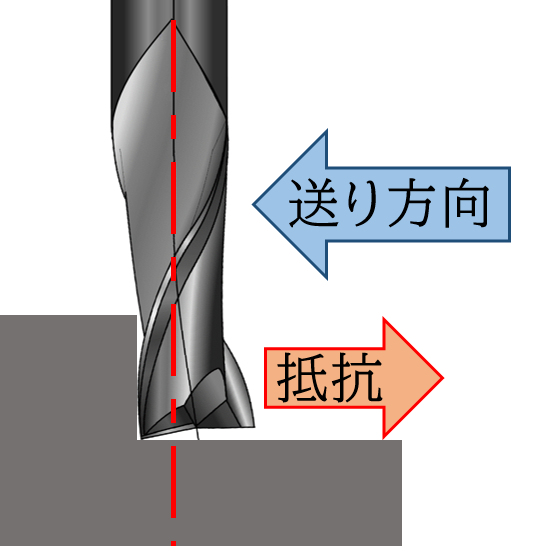

シャンクを固定したエンドミルで側面加工をするには、エンドミルを横(径方向)に送ることになるため、刃具の倒れ現象が発生しやすくなります。下図のような円弧加工や側面加工など、その加工状況に合わせてエンドミルの種類を選定することが重要となります。

エンドミルの種類はねじれ角や各刃のピッチなど様々ありますが、今回は分かりやすい刃数の違いで、2枚と4枚刃について比較してみます。

エンドミルは刃数の違いで何が違う?

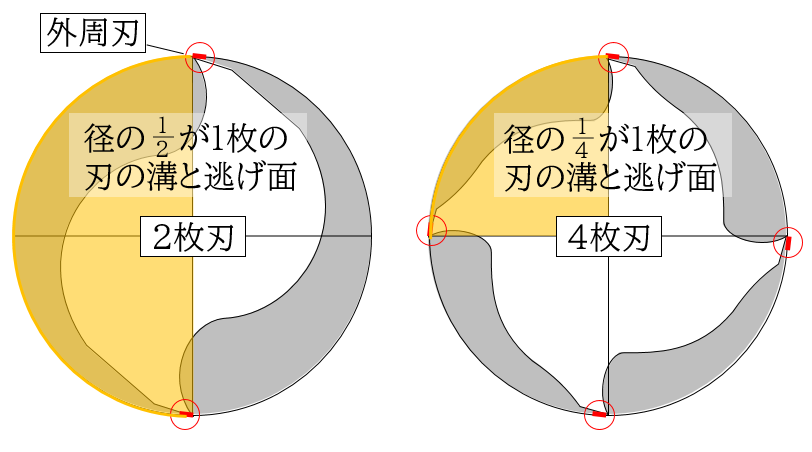

同じ径のエンドミルで2枚刃と4枚刃とでは何が違うのでしょうか?

2枚刃は径の上に2枚の刃が存在しており、径の1/2は1枚の刃の溝と逃げ面を設けることが可能です。一方、4枚刃は径の1/4に1枚の刃の溝と逃げ面を設けなくてはならないため、当然2枚刃の方が溝や逃がし面を大きくとることができます。

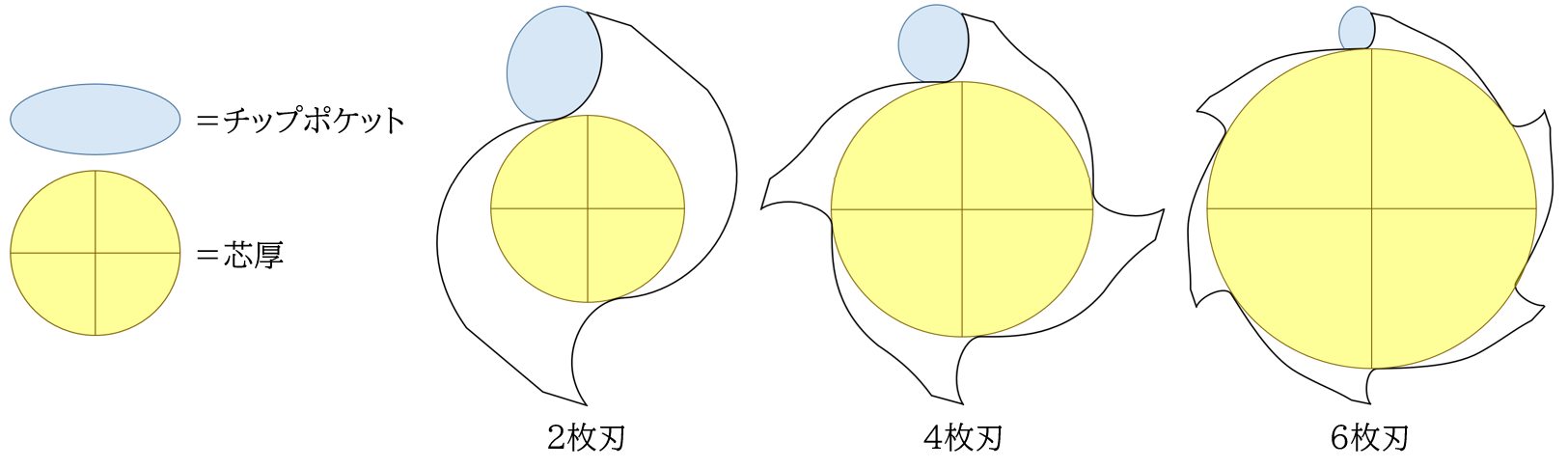

そして溝が深く広くなると、刃具の中心の厚みも薄くなります。その中心の厚みを芯厚と呼びますが、逆に枚数が多いと溝が浅く狭くなるため、芯厚が太くなります。また、溝の部分はチップポケットとも呼ばれます。

上図のように、エンドミルの刃数が違うと、主にチップポケットの大きさと芯厚の太さが変わってくるのです。

そして切れ刃が2枚よりも4枚の方が切削中の同時に被削材に当たる刃数が多くなるため、切削抵抗は大きくなります。ただし4枚刃エンドミルの方が、刃数が多い分だけ寿命が長くなります。

チップポケットの大きさでどんな違いがあるか

切削加工を行うと、当然切りくずが発生します。切りくずはエンドミルに限らずですが、上手に排出しないと刃具に絡みついたり、刃先と加工物の間に噛みこんだりして、思わぬ不良を発生させてしまうことがあります。

この切削加工中に発生した切りくずは、チップポケットを通って外に排出されていきます。チップポケットが大きいと切りくずが停滞なく排出されやすく、チップポケットが小さいと排出がされにくくなります。

↓ 2枚刃エンドミルの切りくず排出の様子 ↓

↓ 4枚刃エンドミルの切りくず排出の様子 ↓

つまり、溝の大きい2枚刃のほうが4枚刃より切りくずの排出性が高いということになります。

芯厚の太さでどんな違いがあるか

エンドミルは横(径方向)に送って切削する側面加工が主な使い方です。刃具の両端の一方(シャンク)を固定して突き出た刃具は径方向に倒れやすく、剛性が高いほどその倒れに強くなります。その剛性の具合は芯厚に関係していて、芯厚が太いほど倒れにくく、細いほど剛性が落ち倒れやすくなってしまいます。

今までの2枚刃エンドミルと4枚刃エンドミルの違いについて、表にまとめてみました。

| 特徴 | 2枚刃エンドミル | 4枚刃エンドミル |

| 溝深さ | 深い | 浅い |

| 芯厚 | 細い | 太い |

| チップポケット | 大きい | 小さい |

| 切削抵抗 | 小さい | 大きい |

| 工具寿命 | 短い | 長い |

| 切りくずの排出性 | 高い | 低い |

| 剛性 | 低い | 高い |

| 倒れやすさ | 倒れやすい | 倒れにくい |

以上のことから、溝加工のような切りくずが多めに発生する場面では、切りくず排出性の高い2枚刃エンドミルを使用し、仕上げ加工や側面加工ではそれほど切りくずは発生しないため4枚刃エンドミルを使用するのが一般的です。

加工シーン別にエンドミルの使い分けをまとめております。ぜひご参考ください。

| 加工シーン | 2枚刃エンドミル | 4枚刃エンドミル | |

| 溝加工 | 〇 | 切りくずが多く発生する ⇒ 2枚刃 | |

| 側面加工 | 〇 | それほど多く切りくずが発生しない ⇒ 4枚刃 | |

| 仕上加工 | 〇 | それほど多く切りくずが発生しない、 剛性があるのでびびりに強い、 精度があがる ⇒ 4枚刃 |

|

| ざぐり等の穴加工 | 〇 | 切りくずが多く発生する ⇒ 2枚刃 |

>>エンドミルの寿命を判定する方法とは?再研磨に出すべきタイミングを徹底解説!

>>エンドミルにねじれ角がある理由とは?直刃との違い、メリット・デメリットについて解説!

エンドミルの再研磨事例

続いて、実際に当社が行ったエンドミルの再研磨事例をご紹介いたします。

【先端16mm4枚刃コーナーR 超硬ラフィングエンドミルの再研磨】

こちらは当社で手掛けた、先端16mm4枚刃のコーナーRラフィングエンドミル再研磨事例の一つです。

ラフィングエンドミルの波打つ外周刃の逃げ面は再研磨できないためすくい面と、コーナーR付きの底刃を再研磨しています。

【先端12mm4枚刃コーナーR 超硬ラフィングエンドミルの再研磨】

こちらは当社で手掛けた、先端12mm4枚刃不等リード不等分割、コーナーRラフィングエンドミル再研磨事例の一つです。

ラフィングエンドミルの波打つ外周刃の逃げ面は再研磨できないためすくい面と、コーナーR付きの底刃を再研磨しています。

【先端16mm4枚刃コーナーR 超硬ラフィングエンドミル(弱ねじれ)の再研磨】

こちらは当社で手掛けた、先端16mm4枚刃のコーナーRラフィングエンドミル再研磨事例の一つです。ラフィングエンドミルの波打つ外周刃の逃げ面は再研磨できないためすくい面と、コーナーR付きの底刃を再研磨しています。

【先端16mm 超硬 ヘッド交換式4枚刃ラフィングエンドミルの再研磨】

こちらは当社で手掛けた、先端16mmのヘッド交換式ラフィングエンドミルの再研磨事例の一つです。粗削り用のラフィングエンドミルのコーナーはギャッシュを当てた「あたり付き」にしてあります。

【ヘッド交換式ラフィングエンドミルの再研磨】

こちらは当社で手掛けた、Φ16ヘッド交換式ラフィングエンドミルの再研磨事例の一つです。径の変更不可とのご依頼を頂き、使用部分をカットして再刃付けしました。

【ラフィングエンドミルの再研磨】

こちらは当社で手掛けた、ラフェングエンドミルの再研磨事例の一つです。外径寸法を変えたくないとのご依頼でしたので、使用されている1.5mmほどをカットして再刃付けしました。

【ハイスラフィングエンドミルの再研磨】

こちらは当社で手掛けた、ラフィングエンドミルの再研磨事例の一つです。

こちらのエンドミルは外周カケが大きく、その分再研磨で落とす必要がありました。

刃具の保有数は必要になりますが刃具の交換頻度を上げ、大きなカケが発生する前に再研磨すると1本あたりの刃具寿命(再研磨不可能になるまで)が延び結果的にコストダウンにつながります。

【不等リードラフィングエンドミルの再研磨】

こちらは当社で手掛けた、不等リード先端径12mm、コーナーC面付きラフィングエンドミルの再研磨事例の一つです。

こちらのお客様はエンドミル外径を変えたくないとのことでしたので

使用した長さまでをカットして底刃、C面を付けました。

公式LINE開設!再研磨で気になることをすぐに聞けて、簡単見積もりがさくさくできる!

再研磨 .comを運営する株式会社宮本製作所は公式LINEを運営しております!

こちらの記事をお読みの方で、下記のようなお悩みはございませんか?

「再研磨に関してちょっと気になることがあり、相談したい・・・」

「再研磨の技術について、もっと詳しくなりたい!」

「概算でいいので、すぐに見積もりを出したい・・・」

これらのお悩みを宮本製作所の公式LINEが解決いたします!

再研磨 .comの公式LINEでは「いつでもどこでも気軽に相談可能」と「さくさく簡単に見積もり診断可能」を主なコンセプトにコンテンツをお届けしています。

①いつでもどこでも気軽に相談

「この工具も再研磨できるのだろうか…」「再研磨すべきタイミングはいつなのか…」「サイトに掲載してある内容についてもっと詳しく聞きたい」など、ふとした疑問や日頃のお悩みをチャットにてお送りください!担当者より個別に回答させて頂きます。

②さくさく簡単に見積もり診断

LINE限定の機能として「見積もり診断」があります。「この工具を再研磨に出すといくらくらいかかるのかな、、、」といった疑問に対し大体の概算がLINE上でわかります!

更に詳細を知りたい場合は、個別対応も可能です。

工具の写真、型番、お見積りの本数をお送りいただくだけで、お見積りが可能です。

また、友達追加をしていただいた方限定で【再研磨1本無料サービス】をお届けします!

友達登録後にバナーが出てきますので、ご希望の方はクリックください。

お客様の再研磨に関するちょっとしたお悩み・ご相談、より簡単になった見積もり診断を中心に、再研磨に関するお役立ち情報を発信してまいります。

ぜひお気軽にLINEの友達追加をしてください!

※友達追加はQRコードを読み込んでいただくことで、10秒ほどで簡単に追加可能です。

>>今すぐ友達追加はこちらから

>>公式LINE詳細はこちらから

ドリルの寿命診断&再研磨は、再研磨.comにお任せください!

再研磨.comを運営する株式会社宮本製作所では、焼結金属と呼ばれる非常に硬い素材の加工を行っており、その過程で得た加工に関するノウハウを活かし、工具の再研磨を行っています。

再研磨.comでは、ドリルやエンドミル、リーマ等の切削工具を高い品質で再研磨するため、最新の加工設備や検査設備を取り揃えています。当社の再研磨は、職人が手作業で行う再研磨とは異なり、繰り返しの精度が高い、安定した品質での再研磨加工を可能としています。

当社は、お客様が使用済みの工具を再研磨加工することで、刃物そのものの延命化を実現します。一般的に再研磨のコストは、工具購入コストの1/5~1/10程度です。そのため、お客様のコスト削減に大きく貢献することができます。

また、従来の切削では無理があった箇所を修正し、負荷を軽減することで、より多くの切削が可能となる刃物を提供します。ただ工具を再研磨するだけでなく、作業の効率化を図ることができる低コスト工具の提供を行っています。

さらには規格品よりも、高精度の加工をより少ない工程で加工を実現する工程集約工具への改造にも対応しています。

【再研磨の匠にしかできない技を、貴社の刃物に】

切削加工会社である当社が、片手間で行う事業ではなく、工具研磨専用の加工設備・検査設備を取りそろえておこなっている、本気の再研磨です。そのため、どこにも負けない品質で工具の再研磨加工を行うことをお約束いたします。当社は、「再研磨の匠にしかできない技を、貴社の刃物に。」を合言葉に、一本一本の再研磨に魂を込め、お客様を“工具”からサポートいたします。

ドリルやエンドミル、リーマなどの切削工具の再研磨を検討されている方は、まずは再研磨.comへお気軽にご相談ください。