3枚刃ドリルのメリットとは?再研磨の方法まで徹底解説!

ドリルは一般的に2枚刃のものがよく使われています。2枚刃のドリルであれば、慣れた作業者の方であれば、グラインダーでササっと再研磨して再利用でき、長く愛用されてきた形状の工具でもあるため信頼も高い刃具です。

しかし、硬いワークや高い精度が求められる加工や、量産品の加工では、実は3枚刃ドリルのほうが効率がよく、仕上げもリーマを通したと同じくらい良くなることがあります。

そのような効果から、3枚刃ドリルは現在非常に注目されている工具ですが、問題は「3枚刃ドリルは再研磨できるの…?」ということです。3枚刃ドリルはその形状ゆえに、グラインダーでササっと再研磨をすることができません。しかし、その理由と正しい再研磨方法を踏まえた上で中長期的なコストを検討することで、3枚刃ドリルを安心して長くお使いいただくことができます。

ここでは、2枚刃ドリルの特徴を抑えた上で、3枚刃ドリルのメリット、デメリットの解説から、3枚刃ドリルの再研磨方法の解説、さらに実際に当社で行った3枚刃ドリルの再研磨事例まで、まとめてご紹介いたします。

2枚刃ドリルの特徴とは?

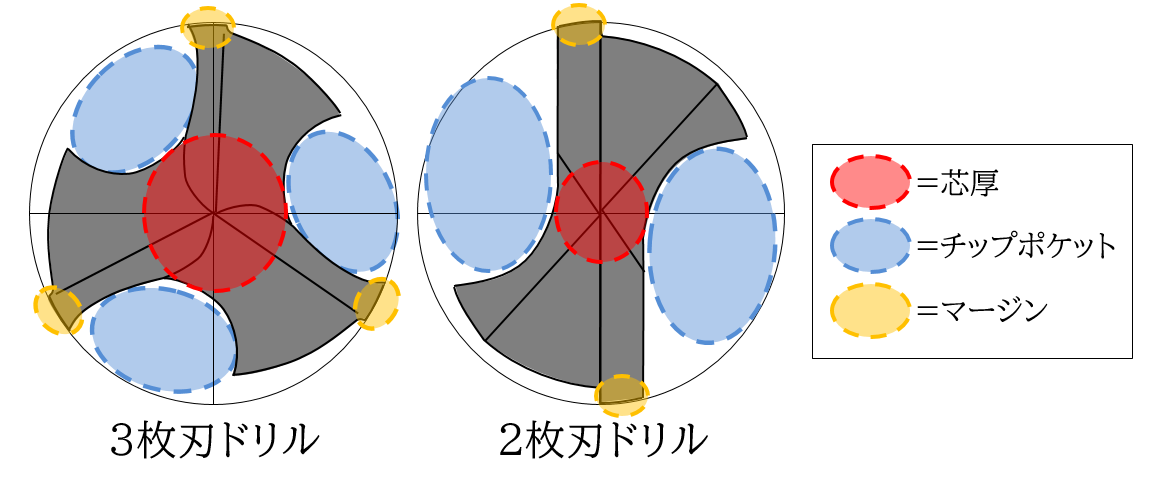

2枚刃ドリルはチップポケットが大きく、切りくずの排出性がよく、ロングドリルといわれるものではドリル径の10倍ほどの深い穴を加工できるものがあります。

しかしチップポケットが大きい分、芯厚が細く、剛性が落ち、どうしても加工した穴が曲がったりドリルが振られてしまいます。その結果として、おにぎりのような三角形の真円度の低い穴や、寸法が大きくなってしまうことがあります。

そのため真円度や円筒度、面粗度を向上させるために、リーマを追加で通すことが多くなります。

3枚刃ドリルのメリット

一方3枚刃ドリルでは、芯厚が2枚刃ドリルより太いので剛性が高く、3点のマージンによってガイドも強く、真円度、円筒度、また面粗度も向上します。

そして刃数が多くなった分、1枚あたりの負荷が少なくなり、送り速度を上げることが可能です。

3枚刃ドリルのデメリットとは?

しかし3枚刃ドリルにもデメリットがあります。

- 切削抵抗が増えてしまう

- チップポケットが狭くなり、深い穴加工に向かない

- マイクロメーター等では径が測れない

ドリルが3枚刃になると、切削抵抗も増え、剛性の高い設備やワークでないと不具合が発生することがあります。また、チップポケットが2枚刃と比べて狭くなるため、深い穴加工は不向きとなります。

しかしある工具メーカーでは、3枚刃ドリルでも径の5倍ほどの深さまで加工できると謳われた3枚刃ドリルも出ており、加工深さ、切削抵抗も2枚刃と遜色ないとのことです。

量産加工品など日々のアウトプットが課題となる現場では、今後は3枚刃ドリルを使ってみると大きな効果を得られるかもしれません。

また、径の測定方法については、3枚刃エンドミルに関する記事で詳細を解説しておりますので、こちらをご覧ください。

3枚刃ドリルの再研磨する際に気を付けるべきポイントとは?

3枚刃のドリルの再研磨は、2枚刃、4枚刃ドリルのようには簡単にできない可能性が高くなります。

3枚刃のドリルは底刃、シンニングともに、2枚刃の感覚で研磨してしまうと、隣の切れ刃に砥石が干渉してしまうことがあります。

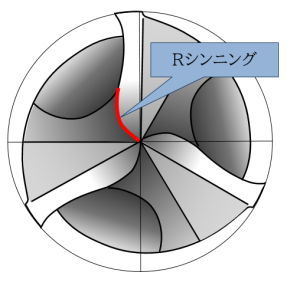

また、シンニングについては、3枚刃のデメリットでもある切りくず排出が苦手な部分を補うために、切りくずを分断しやすいRシンニングを採用することが多くなっています。このRシンニングは、その名の通りすくい面に径方向に伸びるRを付けるシンニングです。このRシンニングは手での再研磨は非常に困難となるため、結果として3枚刃ドリルの再研磨はCNCの工具研削盤でないと難しいのが現状です。

その他、ドリルに関する記事は、下記をご覧ください。

>>ドリル寿命の判定方法とは?診断方法、寿命判別式までご紹介!

3枚刃ドリルの再研磨事例

続いて、実際に当社が行った3枚刃ドリルの再研磨事例をご紹介いたします。

【超硬段付き3枚刃ドリルの再研磨事例】

穴加工と面取りを同時に加工する 11m × 14mm の超硬段付き3枚刃ドリルの再研磨事例です。再研磨箇所は先端(底刃)、ステップの肩部分(60度)となります。

3枚刃ドリルについてお悩みの方は、再研磨.comにお任せください!

再研磨.comを運営する株式会社宮本製作所では、焼結金属と呼ばれる非常に硬い素材の加工を行っており、その過程で得た加工に関するノウハウを活かし、工具の再研磨を行っています。

再研磨.comでは、ドリルやエンドミル、リーマ等の切削工具を高い品質で再研磨するため、最新の加工設備や検査設備を取り揃えています。当社の再研磨は、職人が手作業で行う再研磨とは異なり、繰り返しの精度が高い、安定した品質での再研磨加工を可能としています。

当社は、お客様が使用済みの工具を再研磨加工することで、刃物そのものの延命化を実現します。一般的に再研磨のコストは、工具購入コストの1/5~1/10程度です。そのため、お客様のコスト削減に大きく貢献することができます。

また、従来の切削では無理があった箇所を修正し、負荷を軽減することで、より多くの切削が可能となる刃物を提供します。ただ工具を再研磨するだけでなく、作業の効率化を図ることができる低コスト工具の提供を行っています。

さらには規格品よりも、高精度の加工をより少ない工程で加工を実現する工程集約工具への改造にも対応しています。

【再研磨の匠にしかできない技を、貴社の刃物に】

切削加工会社である当社が、片手間で行う事業ではなく、工具研磨専用の加工設備・検査設備を取りそろえておこなっている、本気の再研磨です。そのため、どこにも負けない品質で工具の再研磨加工を行うことをお約束いたします。当社は、「再研磨の匠にしかできない技を、貴社の刃物に。」を合言葉に、一本一本の再研磨に魂を込め、お客様を“工具”からサポートいたします。

ドリルやエンドミル、リーマなどの切削工具の再研磨を検討されている方は、まずは再研磨.comへお気軽にご相談ください。