ホーニング処理とは?方法とポイント、エアロラップとの違いまで解説!

再研磨.comでは、再研磨による切削工具の延命化とコスト削減をお客様にご提案しておりますが、延命化の方法の1つとしてホーニング処理もあげることができます。

ホーニング処理とは、ドリルの刃先をネガ刃にして刃先の剛性を高める手法をいいます。あえて刃先を殺す(鈍角にする)ことで、欠けを抑える手法のことですが、どのような場合にホーニング処理を採用すればいいのかは、多くの現場の方々はご存知ではありません。また、そもそもホーニング処理ってなに?というお声も頻繁にいただきます。

こちらでは、ホーニング処理の概要説明、材質によるホーニング処理の向き・不向き、ホーニング処理を行うべきかどうかの検討基準から、ホーニング処理とエアロラップの関係性、ホーニング処理の方法とポイント、さらにはホーニング処理を行った工具再研磨事例まで、一挙にご紹介いたします。この記事を見れば、ホーニング処理のすべてがわかります!

動画でどこよりもわかりやすく解説!ホーニングってなに

こちらでは、どこよりもわかりやすくドリルのホーニングについて解説しています!

3分程の動画です。ぜひご覧ください!

ホーニング処理とは?

ホーニング処理とは、ドリルの刃先をネガ刃にして刃先の剛性を高める手法をいいます。

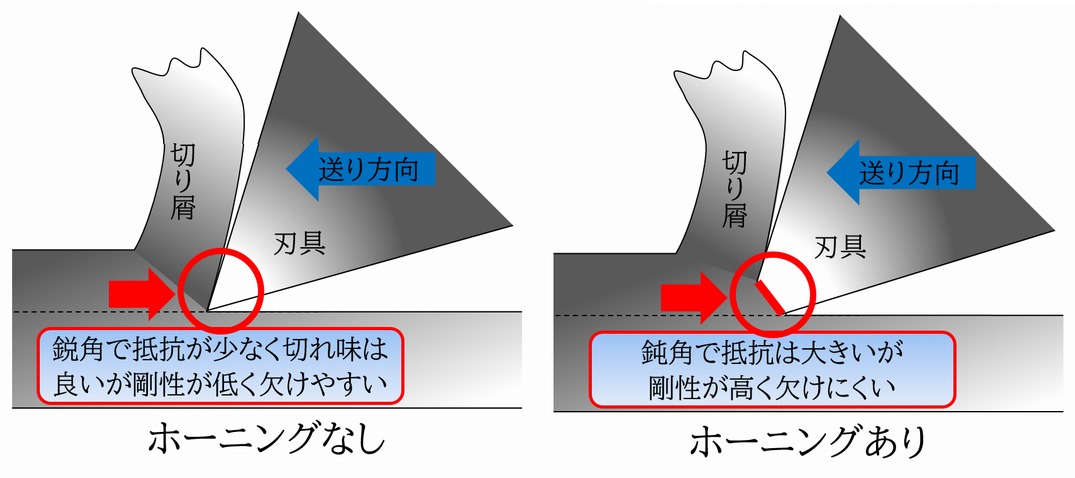

刃物は、ドリルに限らず刃先が鋭ければ鋭いほど物を切るとき抵抗が少なく、切れ味が良くなります。しかし、刃先に関しては「鋭い=細く剛性が低い」という関係性となり、鋭い刃先は無理な力が加わると破損してしまいます。

そこで、あえて刃先を殺す(鈍角にする)ことで、欠けを抑えることができます。この方法をホーニング処理と言います。

材質によるホーニング処理の向き・不向き

刃先破損の発生具合は、刃物の材質によっても差があり、刃物の材質が硬いほどもろくなる傾向があります。

これは、ガラスなどに置き換えると分かりやすいです。ガラスは硬く、傷が付きにくく、曲がりにくいですが、無理な力が加わると粉々に砕けます。それと同じように、硬度の高い超硬ドリルは切れ味を高めようと刃先を鋭した際に、相手が硬い素材だったりすると、すぐチッピングが発生します。そのため超硬ドリルは多少切削抵抗を発生させても剛性を高めた方が、もともと摩耗に強いため、寿命が延びることになります。

逆に塩ビ板は粘りがあり、無理な力が加わっても割れにくいですが、よじれたり曲がったり傷が付きやすい材質として知られています。同じく粘りのあるハイスは、切削抵抗が増すと曲がってしまい、加工精度が落ちたり、摩耗しやすくなります。そのためハイスドリルは鋭利のままで使用したほうがチッピングが発生しにくく、切削抵抗も抑えられ寿命が延びます。また、そもそも硬いワークにはハイス工具は不向きです。

このような理由から、超硬工具ではホーニング処理が向いており、逆にハイス工具では例外を除いてあまりホーニング処理をすることはありません。

ホーニング処理を行うべきかどうかの検討基準

特に超硬ドリルにホーニング処理を行うと、工具寿命が大幅に向上します。しかし、ホーニング処理を行う分だけコストはかかってしまいます。そのため、必要な加工の際にはホーニング処理を行った工具を使用することを当社ではおすすめしております。

具体的に、ホーニングを付けた方がいいのか、付けなくてもいいのかの判断は、硬い被削材を加工した際に判断することができます。例えば、焼結金属など硬いワークを加工する際に刃先がすぐボロボロになってしまう場合は、ホーニング処理をすることで工具破損を抑えることにつながり、工具の長寿命化をおこなうことができます。

ホーニング処理とエアロラップの関係性

ホーニング処理と似た処理方法に、エアロラップがございます。(上:エアロラップ前、下:エアロラップ後)

エアロラップ工法とは、マルチコーンと呼ばれる研磨剤をワーク表面で高速滑走させて、その際に発生する摩擦力によって表面を鏡面仕上げする方法のことです。ゼラチンが主成分である食品性研磨剤を核として、水分を含有して弾力性と粘着性を持たせたダイヤモンド砥粒を複合させた研磨材をマルチコーンと言います。

このエアロラップ工法は、主に金型の研磨に使用されますが、従来では研磨することが困難なエンドミルやホブカッタ等の切削工具にも使用することができます。

>>本当にエアロラップ処理は工具の長寿命化に効果があるの?【実際に検証しました】

このエアロラップとホーニング処理の違いですが、原理は異なりますがどちらもチッピングを抑える効果があります。

エアロラップだけでも十分に寿命を延ばすことはできます。ただし、エアロラップのみでホーニング処理をしない場合は、刃先は丸くできますが、ホーニング処理との幅は大きく異なります。ただしエアロラップでは、刃先だけでなく、ドリルの底刃、溝と、全体の表面を滑らかにしてドリルの切削抵抗を落としてチッピングを抑えてくれます。

そのため、2つの処理方法を組み合わせて、ホーニング後にエアロラップをすることで、さらに高いチッピング抑制効果を得ることができ、工具寿命をさらに伸ばすことができます。

ホーニング処理の方法とポイント

弊社でもホーニング処理は、以前はダイヤモンドヤスリで職人が手作業で行っていました。しかし手作業の場合、ホーニング幅や角度、面粗さのバラつきが大きくなってしまいます。また当社では現在数多くの工具再研磨を行っており、月に数千本もの工具再研磨を行うためには、手作業ではなく自動化することで、高効率かつ高精度な再研磨をできるような体制を構築する必要がありました。

そのため現在では、当社は5軸可動式のCNC工具研削盤でのホーニング処理をしています。これにより、高精度な工具再研磨を再現性高くかつ短納期で行うことができるようになりました。

また、当社のホーニング処理は、CNC工具研削盤でホーニング処理をするドリルの先端形状をティーチングして、その刃先にそって施します。そのため、ドリル1本1本の形状に合わせてホーニング処理を行うことが可能です。よほど特殊なドリル形状でなければ、当社ではあらゆる特注ドリルに対してもホーニング処理を行っています。

ホーニング処理を行う際は、ドリルのそれぞれの刃に同じ幅になるように付けるのが大きなポイントです。どちらかの幅が大きくなったり小さくなったりすると、リップハイト(各底刃の肩の位置の差)が大きくなってしまい、穴加工の精度が落ちたり、ドリルの折れなどに繋がります。ホーニング処理はシンニング部分にも同様につけますが、できるだけ同じ幅で付けるようにするのがポイントです。

再研磨.comが実際に行った、ホーニング処理の再研磨事例

それでは、実際に当社が行ったホーニング処理の再研磨事例のご紹介です!

事例①:先端10mm超硬ツイストドリルの再研磨

こちらは当社で手掛けた、超硬ドリルの再研磨事例の一つです。

Xシンニング、先端角140度、ホーニング有りで再研磨しています。

事例②:先端10mmハイス鋼ツイストドリルの再研磨

こちらは当社で手掛けた、ハイスドリルの再研磨事例の一つです。

Xシンニング、先端角140度、ホーニング無しで再研磨しています。

事例③:先端4mmツイストドリルの再研磨

こちらは当社で手掛けた、ドリルの再研磨事例の一つです。

Xシンニング、先端角140度、ホーニング無しで再研磨しています。

事例④:先端8mmツイストドリルの再研磨

こちらは当社で手掛けた、ドリルの再研磨事例の一つです。

Rシンニング、先端角140度、ホーニング有りで再研磨しています。

事例⑤:スパイラルドリルの再研磨(エアロラップ処理)

こちらは当社で手掛けた、スパイラルドリルの再研磨事例の一つです。

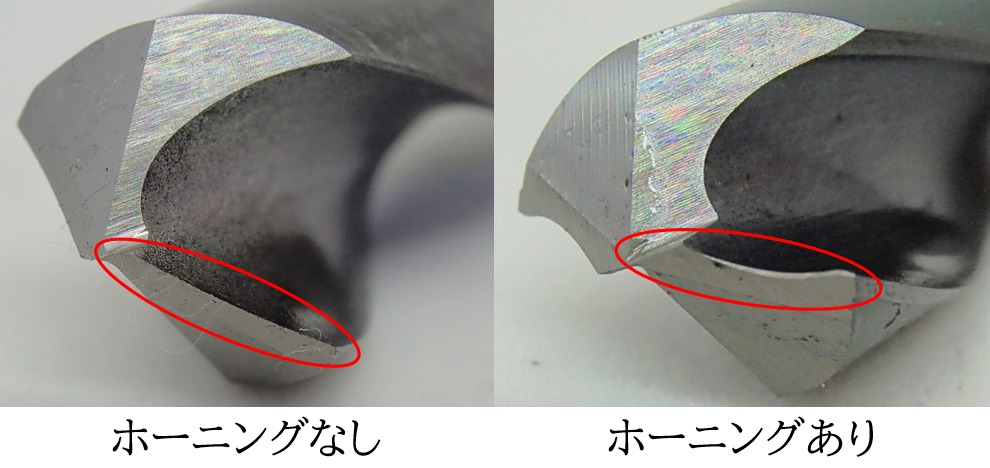

こちらのドリルは焼結金属を加工するドリルで、通常の底刃、シンニングだけの再研磨では刃先の欠けが発生しやすいとのことでホーニング(ネガランド)も施しています。

ホーニングで刃先を落とすことにより刃先の剛性を高め、欠けの発生を抑制します。

また、切削抵抗を抑えるためエアロラップ処理を施しています。

公式LINE開設!再研磨で気になることをすぐに聞けて、簡単見積もりがさくさくできる!

再研磨 .comを運営する株式会社宮本製作所は公式LINEを運営しております!

再研磨 .comを運営する株式会社宮本製作所は公式LINEを運営しております!

こちらの記事をお読みの方で、下記のようなお悩みはございませんか?

「再研磨に関してちょっと気になることがあり、相談したい・・・」

「再研磨の技術について、もっと詳しくなりたい!」

「概算でいいので、すぐに見積もりを出したい・・・」

これらのお悩みを宮本製作所の公式LINEが解決いたします!

再研磨 .comの公式LINEでは「いつでもどこでも気軽に相談可能」と「さくさく簡単に見積もり診断可能」を主なコンセプトにコンテンツをお届けしています。

①いつでもどこでも気軽に相談

「この工具も再研磨できるのだろうか…」「再研磨すべきタイミングはいつなのか…」「サイトに掲載してある内容についてもっと詳しく聞きたい」など、ふとした疑問や日頃のお悩みをチャットにてお送りください!担当者より個別に回答させて頂きます。

②さくさく簡単に見積もり診断

LINE限定の機能として「見積もり診断」があります。「この工具を再研磨に出すといくらくらいかかるのかな、、、」といった疑問に対し大体の概算がLINE上でわかります!

更に詳細を知りたい場合は、個別対応も可能です。

工具の写真、型番、お見積りの本数をお送りいただくだけで、お見積りが可能です。

また、友達追加をしていただいた方限定で【再研磨1本無料サービス】をお届けします!

友達登録後にバナーが出てきますので、ご希望の方はクリックください。

お客様の再研磨に関するちょっとしたお悩み・ご相談、より簡単になった見積もり診断を中心に、再研磨に関するお役立ち情報を発信してまいります。

ぜひお気軽にLINEの友達追加をしてください!

※友達追加はQRコードを読み込んでいただくことで、10秒ほどで簡単に追加可能です。

>>今すぐ友達追加はこちらから

>>公式LINE詳細はこちらから

切削工具の寿命診断&再研磨は、再研磨.comにお任せください!

再研磨.comを運営する株式会社宮本製作所では、焼結金属と呼ばれる非常に硬い素材の加工を行っており、その過程で得た加工に関するノウハウを活かし、工具の再研磨を行っています。

再研磨.comでは、ドリルやエンドミル、リーマ等の切削工具を高い品質で再研磨するため、最新の加工設備や検査設備を取り揃えています。当社の再研磨は、職人が手作業で行う再研磨とは異なり、繰り返しの精度が高い、安定した品質での再研磨加工を可能としています。

当社は、お客様が使用済みの工具を再研磨加工することで、刃物そのものの延命化を実現します。一般的に再研磨のコストは、工具購入コストの1/5~1/10程度です。そのため、お客様のコスト削減に大きく貢献することができます。

また、従来の切削では無理があった箇所を修正し、負荷を軽減することで、より多くの切削が可能となる刃物を提供します。ただ工具を再研磨するだけでなく、作業の効率化を図ることができる低コスト工具の提供を行っています。

さらには規格品よりも、高精度の加工をより少ない工程で加工を実現する工程集約工具への改造にも対応しています。

【再研磨の匠にしかできない技を、貴社の刃物に】

切削加工会社である当社が、片手間で行う事業ではなく、工具研磨専用の加工設備・検査設備を取りそろえておこなっている、本気の再研磨です。そのため、どこにも負けない品質で工具の再研磨加工を行うことをお約束いたします。当社は、「再研磨の匠にしかできない技を、貴社の刃物に。」を合言葉に、一本一本の再研磨に魂を込め、お客様を“工具”からサポートいたします。

ドリルやエンドミル、リーマなどの切削工具の再研磨を検討されている方は、まずは再研磨.comへお気軽にご相談ください。