本当にエアロラップ処理は工具の長寿命化に効果があるの?【実際に検証しました】

再研磨.comでは、一般的な研削加工による工具再研磨や非接触形状検査はもちろんのこと、さらに工具の長寿命化を図るために「エアロラップ」による切削工具の再研磨を行っております。

この記事では、

- エアロラップについて

- エアロラップによる工具の長寿命化

- 本当にエアロラップによる再研磨で工具の長寿命化ができるのか

という3点について解説をしていきます。

エアロラップとは?

エアロラップ(AERO LAP)とは、株式会社ヤマシタワークスが展開している鏡面加工装置です。

https://www.yamashitaworks.co.jp/product/aerolap/

エアロラップ工法とは、マルチコーンと呼ばれる研磨剤をワーク表面で高速滑走させて、その際に発生する摩擦力によって表面を鏡面仕上げする方法のことです。ゼラチンが主成分である食品性研磨剤を核として、水分を含有して弾力性と粘着性を持たせたダイヤモンド砥粒を複合させた研磨材をマルチコーンと言います。

このマルチコーンは、乾湿の中間的な状態のため、ワークに過度なダメージを与えずに研磨することができます。そのため、精密研磨や鏡面仕上げが可能となり、最終仕上げに適した研磨方法と言えます。

上記のサイトでは、エアロラップがどのような用途で使用されるかが記載されています。

(以下、ヤマシタワークスからの引用です。)

- 金型の最終仕上げや鏡面仕上げに使用することで割れや折れ、欠けといった不具合などを防ぎ、さらに摩擦係数が減り、長寿命化が可能。

- 通常磨くことが難しい異形状のワークも磨くことが可能。

- 切削工具(ENDMILL、TIP、HOB CUTTERなど)の表面やフロート溝、切削屑排出溝をエアロラップ加工することで、摩擦抵抗が低減される。摩擦抵抗が低減されることで切削屑はスムーズに排出されるようになり、工具の折損が減少する。また使用初期の刃先のチッピングが起り難くなり、長寿命化が可能。

- 樹脂、ガラスの微細キズ取りやバリ取り、表面の透明度の向上。

- コーティング、メッキ製品の密着力の向上。コーティングのドロップレットを除去して、表面が滑らかになることにより、摺動性や離型性が向上 。

- 窒化前後にエアロラップ加工をすることで、窒化層を削り取ることなく、ラップが可能。またPVDコーティングとの複合処理の際、窒化による化合層を除去することが容易であり中間加工としても使用することが可能。

- 金型のメンテナンス、再利用を可能にする。

エアロラップによる工具の長寿命化

このエアロラップ工法は、主に金型の研磨に使用されますが、従来では研磨することが困難なエンドミルやホブカッタ等の切削工具にも使用することができます。

例えば、工具へのコーティングの前後工程としてエアロラップを適用することで、コーティング皮膜がより密着するようになり、またコーティングの摩擦抵抗を低減することができます。

また、切削工具の表面をエアロラップによって研磨することで、切りくずの排出性がスムーズになり、摩擦抵抗が低減することで過度な負荷が刃先にかからなくなるため、チッピングなどの工具破損の予防にもつながります。

このような「摩擦抵抗の低減 ⇒ 過度な負荷が工具刃先にかからなくなる ⇒ 工具破損の防止」ということで、エアロラップによる工具の長寿命化が実現させるのです。

再研磨.comでは、こちらのエアロラップを工具再研磨に使用しています。社内用の工具にも頻繁に使用しておりますが、圧倒的な違いが肌感で感じられています。

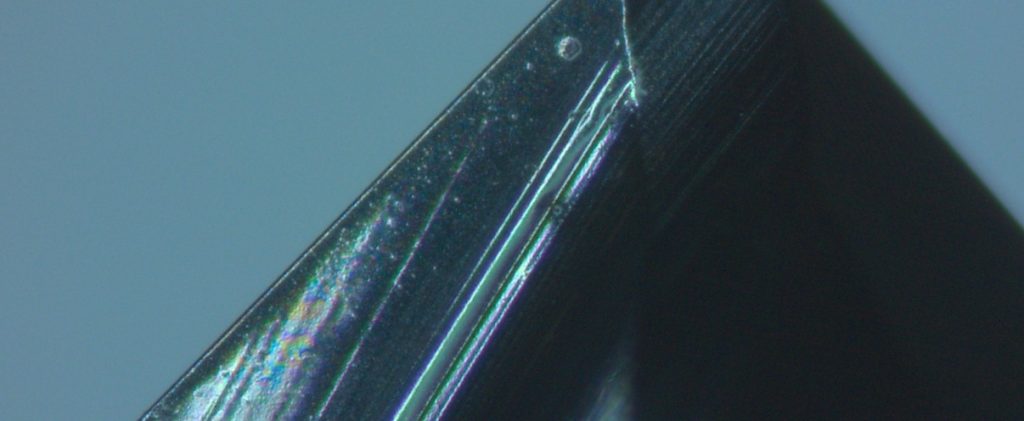

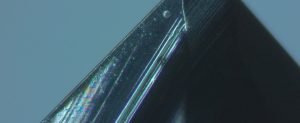

こちらがエアロラップによる工具再研磨の前後の比較画像です。刃先がかなり綺麗になっているのがお分かりいただけるかと思います。

(エアロラップ前)

(エアロラップ後)

そこで気になるのが、はたしてエアロラップによる工具の長寿命化は本当に実現しているの?という点です。

エアロラップによる工具の長寿命化

そこで再研磨.comでは、エアロラップを適用したかどうかによる工具の寿命測定を行い、定量的にエアロラップによる工具の長寿命化について検証してみました!

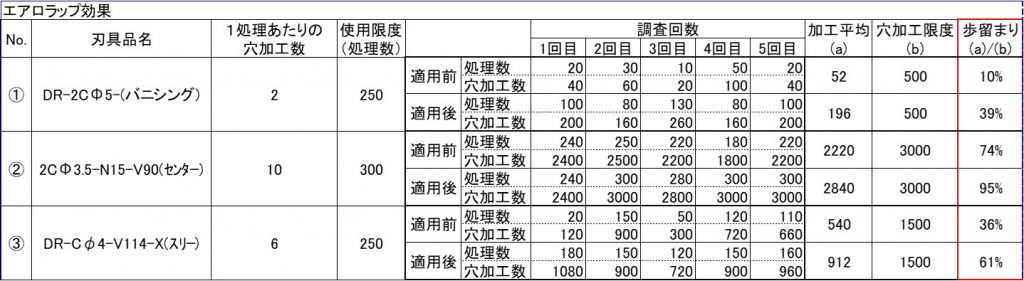

当時、欠けや折れが多発していた刃具3種類を検証対象として、それぞれの刃具のエアロラップ適用前と後で使用数がどう変わるかを、5回記録にとりました。

例えば①の刃具は、1回目の検証でエアロラップ適用前に製品処理数が20ケ、加工数が40回目で折れたか欠けたかで終了しました。それを5回の記録をとって、次にエアロラップした刃具を同じように5回記録をとりました。

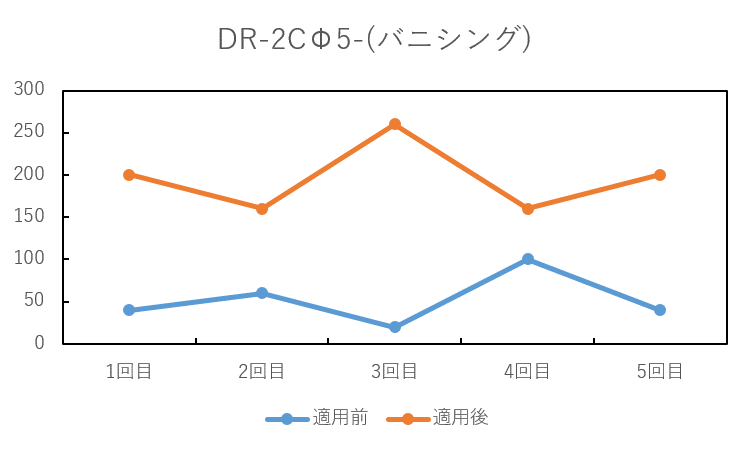

それぞれの工具の結果を見てみましょう。穴加工数での比較のグラフが続きます。

まず、DR-2CΦ5-(バニシング)です。エアロラップ適用前は100穴加工できればいい方でしたが、エアロラップ適用後は最低でも150回の穴加工が可能となり、工具の耐久性が上がっていると言えます。

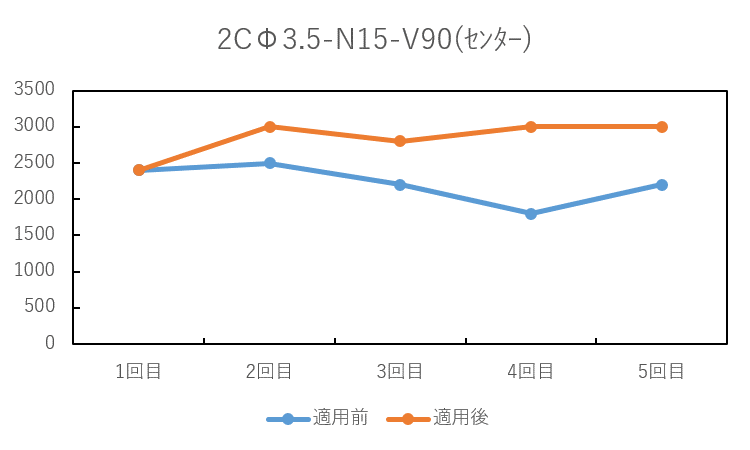

続いて2CΦ3.5-N15-V90(センター)。一見大きな差がなさそうに見えますが、縦軸の単位が先ほどとは異なります。500~1000回単位で穴加工回数の差が現れています。

そして、DR-Cφ4-V114-X(スリー)。エアロラップ適用後は800回以上の穴加工が定常的に可能となり、工具の長寿命化ができました。

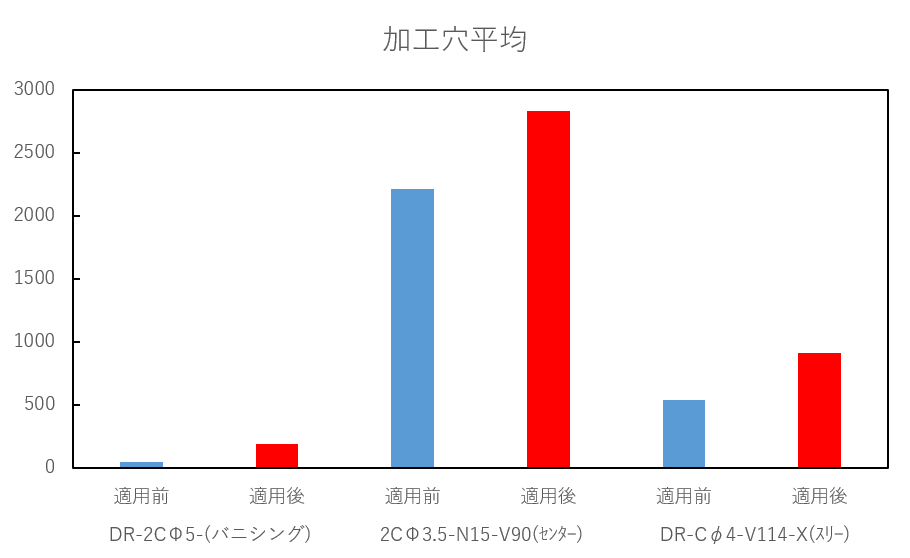

最後に、加工穴の平均値をまとめてみました。

ご覧のようにすべての工具において、エアロラップ適用後の方が工具の長寿命化が実現されました。

DR-2CΦ5-(バニシング):3.7倍

2CΦ3.5-N15-V90(センター):1.27倍

DR-Cφ4-V114-X(スリー):1.68倍

エアロラップによる工具の長寿命化に関する定量的な検証、これにて完了です!

エアロラップ処理をした工具の再研磨事例

続いて、実際に当社が行ったエアロラップ処理をした工具再研磨事例をご紹介いたします。

【スパイラルドリルの再研磨(エアロラップ処理)】

こちらは当社で手掛けた、スパイラルドリルの再研磨事例の一つです。

ホーニングで刃先を落とすことにより刃先の剛性を高め、欠けの発生を抑制します。

また、切削抵抗を抑えるためエアロラップ処理を施しています。

【超硬製リーマの再研磨(エアロラップ処理)】

こちらは当社で手掛けた、リーマの再研磨事例の一つです。リーマは外周の再研磨はしないため、摩耗している部分の切り落とし、食い付きのみ再研磨します。切削抵抗を抑えるため、コーティング後にエアロラップ処理を施しています。

切削工具の再研磨は、再研磨.comにお任せください!

再研磨.comを運営する株式会社宮本製作所では、焼結金属と呼ばれる非常に硬い素材の加工を行っており、その過程で得た加工に関するノウハウを活かし、工具の再研磨を行っています。

【再研磨工具の品質保証】

再研磨.comでは、ドリルやエンドミル、リーマ等の切削工具を高い品質で再研磨するため、最新の加工設備や検査設備を取り揃えています。当社の再研磨は、職人が手作業で行う再研磨とは異なり、繰り返しの精度が高い、安定した品質での再研磨加工を可能としています。

【工程集約工具への改造】

当社は、お客様が使用済みの工具を再研磨加工することで、刃物そのものの延命化を実現します。一般的に再研磨のコストは、工具購入コストの1/5~1/10程度です。そのため、お客様のコスト削減に大きく貢献することができます。

また、従来の切削では無理があった箇所を修正し、負荷を軽減することで、より多くの切削が可能となる刃物を提供します。ただ工具を再研磨するだけでなく、作業の効率化を図ることができる低コスト工具の提供を行っています。

さらには規格品よりも、高精度の加工をより少ない工程で加工を実現する工程集約工具への改造にも対応しています。

【再研磨の匠にしかできない技を、貴社の刃物に】

【再研磨の匠にしかできない技を、貴社の刃物に】

切削加工会社である当社が、片手間で行う事業ではなく、工具研磨専用の加工設備・検査設備を取りそろえておこなっている、本気の再研磨です。そのため、どこにも負けない品質で工具の再研磨加工を行うことをお約束いたします。当社は、「再研磨の匠にしかできない技を、貴社の刃物に。」を合言葉に、一本一本の再研磨に魂を込め、お客様を“工具”からサポートいたします。

ドリルやエンドミル、リーマなどの切削工具の再研磨を検討されている方は、まずは再研磨.comへお気軽にご相談ください。