切削工具の再研磨における性能向上のポイントを徹底解説

使い続けることにより切れ味の落ちた切削工具は、カケや摩耗を取り除き、すくい面と逃がし面を付け直すことで再利用が可能になります。

その際、刃角や先端角といった形状は、ある程度、再研磨前の値と同じになるよう刃付けを行うのが一般的です。

しかし、その再研磨前の形状が、工具を使用する状況や条件に合っていなければ、良い結果は得られません。

摩耗やカケが多発する元の形状に合わせて刃付けをしても、問題は繰り返されてしまうでしょう。

もし、再研磨のタイミングで、工具を使用するシーンに合わせて各部の角度や形状を変更したり、表面処理を追加したりすれば、新品よりも加工数が増えるケースもあります。

実際に弊社でも、新品やそれに準じた再研磨品で摩耗が早かった工具に対し、様々な工夫を試して改善できた事例があります。

また、何を試してもうまくいかない時に、違う工具メーカーの製品に変えただけで改善できたこともありました。

同じ「超硬」という材質でも、メーカーごとに含有比率などが異なり、材質の特性が変わるためです。

材質そのものを再研磨で変更することはできませんが、再研磨の際にどのような付加価値を加えられるかを今回はご紹介します。

ドリルで可能な再研磨

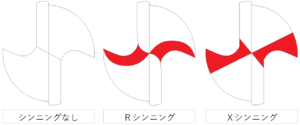

シンニング

ドリルの先端中央部には「チゼルエッジ」という、切れ刃というよりは鈍角な「キリ」のような部分があります。

この部分は切削能力が低く、穴加工時にドリルの軸方向へ強い抵抗(スラスト抵抗)を発生させます。

この抵抗が大きいと、ドリルが振れたり曲がったりして穴の位置がズレる原因となります。

シンニングは、このチゼルエッジをできるだけ小さく加工することで、スラスト抵抗を減らし、切れ刃がスムーズに食い付くようにする効果があります。

金属加工に使用するドリルには、ほぼ必ず付いていますが、シンニングがないドリルに新たに追加したり、既存のシンニングを別の形状に変更したりすることも可能です(※研磨代が少ない場合は不可)。

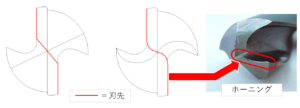

ホーニング

硬い被削材を加工する際に、超硬ドリルの刃先のカケや折れを抑制するのに効果的です。

超硬は硬いがゆえに靭性が低く、特に鋭利な刃先は衝撃で大きく欠けてしまうことがあります。

ホーニングは、刃先に意図的に微小な丸みや面取りを施し、あえて刃先を鈍角にすることで剛性を高める処理です。

>>ホーニング処理とは?方法とポイント、エアロラップとの違いまで解説!

エンドミルで可能な再研磨

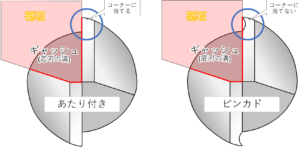

ピンカド・あたり付き

エンドミルの先端コーナー部分は、外周のねじれ角と底刃の逃げ角が交わるため、非常に鋭利で剛性が低い箇所です。

底刃の溝(ギャッシュ)を加工する際、この鋭利な部分に砥石を当てて削り落とした形状を「あたり付き」、当てずに鋭利な部分を残したものを「ピンカド」と呼びます(※呼び名は工具メーカーによって異なります)。

「あたり付き」はコーナーの剛性を高める効果がありますが、削り落とした部分には外周の逃げ角の影響で順テーパーが付くため注意が必要です。

一般的に、外周のねじれ角が大きい(強ねじれ)エンドミルには、あたり付きが採用されます。

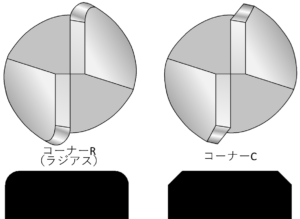

コーナー形状(R面・C面)

ピンカドやあたり付きとは別に、コーナー部分に明確なR面(円弧)やC面(面取り)を付けることで、コーナーの弱い部分を無くし、強度を大幅に高めることが可能です。

重切削に使用されるラフィングエンドミルではC面が、スクエアエンドミルを重切削や高速切削用として使用する場合はコーナーRが付けられることがあります。

首逃がし

使用した分だけ先端をカットし、底刃を再刃付けして再利用しているエンドミルは、いずれ刃長が必要な長さを下回り、使えなくなります。そのような場合、シャンク部分を、足りない刃長の分だけ外周の径より細く削る(逃がす)ことで、さらに数回は再利用が可能になります。

刃具全般に適用できるオプション

コーティング

切削工具にコーティングを施す目的としては、下記のような目的があげられます。

- 刃具の寿命を延ばしたい

- 生産性を良くしたい

- 品質を向上させたい

コーティングを施すことで、刃具の摩擦抵抗を下げることができます。刃具の摩擦抵抗が下がることで、切粉の排出性が改善され、結果として刃具の寿命を延ばすことができます。

また刃具の寿命が延びることで、工具の交換頻度が少なくなり、加工の生産性を向上させることができます。

さらにコーティングによって工具品質が改善され、表面粗さなどの品質向上にもつなげることができます。

刃具表面に数ミクロンのクロムやチタンなどの被膜を施すことで、硬度、靭性、耐熱性を向上させたり、表面の滑りを良くして溶着を抑えたりすることが可能です。

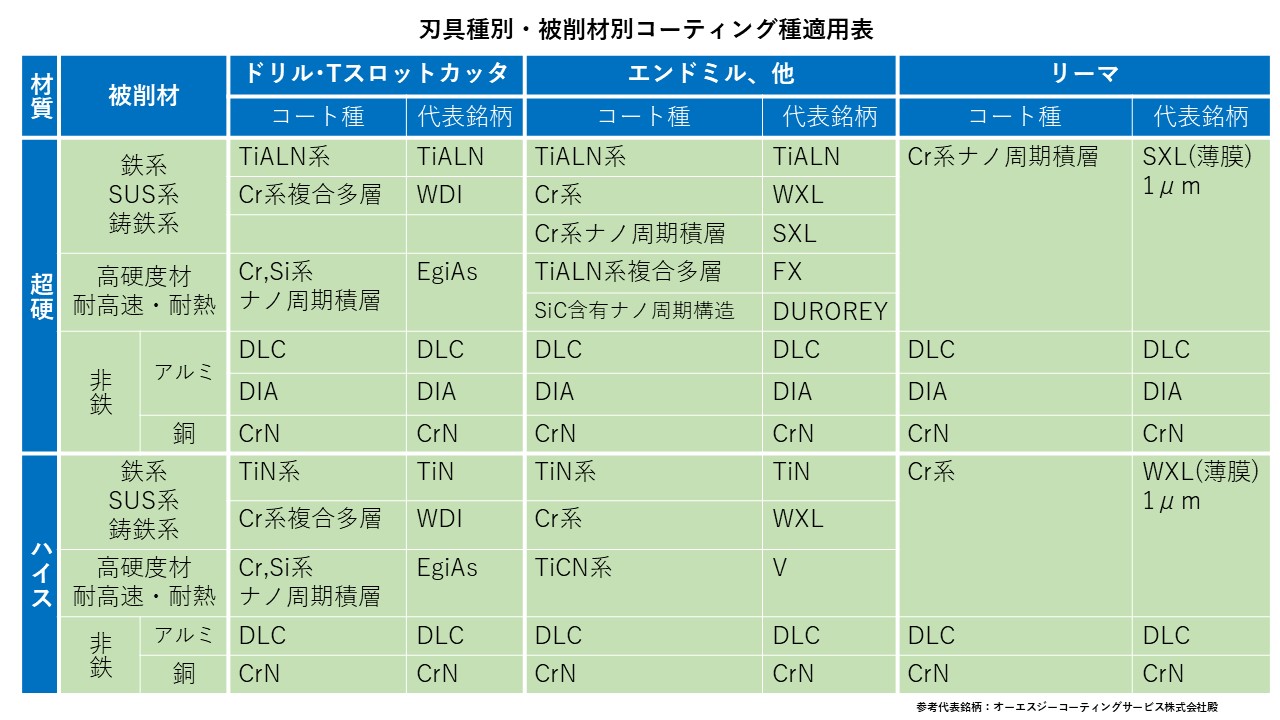

コーティングの有無で加工数に大きな差が出ることがよくあります。コーティングの種類は非常に多く、工具や用途によって向き不向きがあるため、「アルミ用」「焼入れ鋼用」など、目的に応じた膜種の選定が重要です。

>>工具種類別の最適なコーティング種類とは?注意点や費用まで解説!

エアロラップ®

エアロラップ(AERO LAP)とは、株式会社ヤマシタワークスが展開している鏡面加工装置です。

https://www.yamashitaworks.co.jp/product/aerolap/

エアロラップ工法とは、マルチコーンと呼ばれる研磨剤をワーク表面で高速滑走させて、その際に発生する摩擦力によって表面を鏡面仕上げする方法のことです。

ゼラチンが主成分である食品性研磨剤を核として、水分を含有して弾力性と粘着性を持たせたダイヤモンド砥粒を複合させた研磨材をマルチコーンと言います。

このマルチコーンは、乾湿の中間的な状態のため、ワークに過度なダメージを与えずに研磨することができます。そのため、精密研磨や鏡面仕上げが可能となり、最終仕上げに適した研磨方法と言えます。

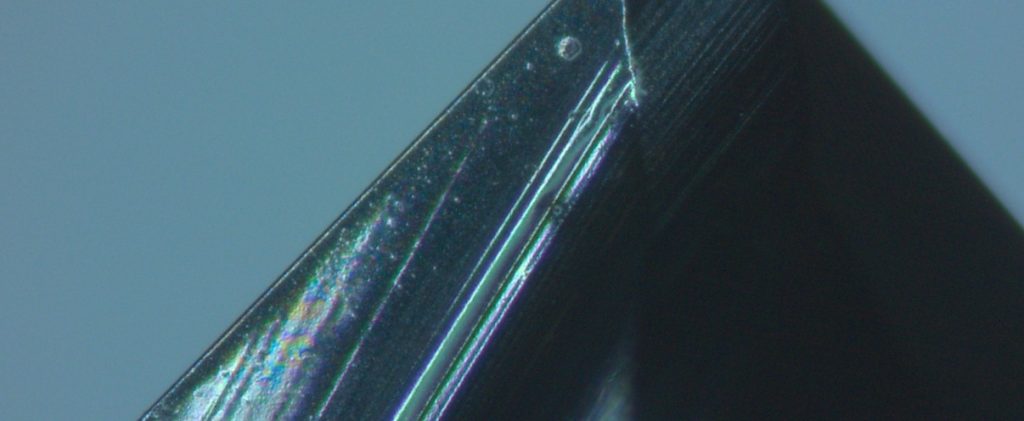

再研磨後の刃具表面は、見た目では綺麗でも微細な凹凸が残っています。通常は問題ありませんが、切りくずの巻き込みや詰まりが多い場合に、この処理で改善することがあります。ドリルなど切りくずが多く出る刃具で特に効果的で、コーティング後の表面をさらに平滑にする目的でも使用されます。

>>本当にエアロラップ処理は工具の長寿命化に効果があるの?【実際に検証しました】

工程集約(オーダーメイド)

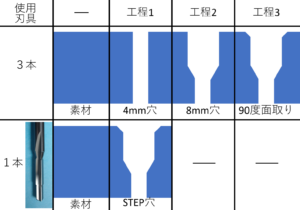

複数の工程(複数の刃具)を要する加工を、可能な限り1本の工具に集約して1工程で加工できるようにするものです。穴の加工図面などから工具を製作するオーダーメイドとなります。

1工程に集約することで、加工時間短縮はもちろん、同軸度の高い高精度な穴加工を可能にします。また、複数の刃具を管理する必要がなくなるなど、精度面でも管理面でも有利になります。

オーダーメイドの段付きドリルは、リーマの効果も併せ持つバニシング形状が多く、加工面も良好に仕上がります。

これまで見てきたように、切削工具の再研磨には、工具の性能を向上させるための様々な選択肢があります。

ドリルの食い付きを改善する「シンニング」、刃先の欠けを防ぐ「ホーニング」、エンドミルの剛性を高める「コーナー形状の最適化」、さらには「コーティング」や「エアロラップ®」といった表面処理、そして複数の工程を一本化する「オーダーメイド」に至るまで、その手法は多岐にわたります。

再研磨は、単に摩耗した刃先を元に戻すだけのコスト削減策ではありません。現状の加工における課題を解決し、生産性や品質をさらに高めるための機会と捉えることができます。

もし、お使いの工具の摩耗が早い、期待した寿命に満たないといった課題があれば、一度その工具に最適な再研磨の方法を検討してみてはいかがでしょうか。専門の業者に相談することで、新品を超えるパフォーマンスを引き出す解決策が見つかるかもしれません。

工具研磨についてお悩みの方は、再研磨.comにお任せください!

再研磨.comを運営する株式会社宮本製作所では、焼結金属と呼ばれる非常に硬い素材の加工を行っており、その過程で得た加工に関するノウハウを活かし、工具の再研磨を行っています。

再研磨.comでは、ドリルやエンドミル、リーマ等の切削工具を高い品質で再研磨するため、最新の加工設備や検査設備を取り揃えています。当社の再研磨は、職人が手作業で行う再研磨とは異なり、繰り返しの精度が高い、安定した品質での再研磨加工を可能としています。

当社は、お客様が使用済みの工具を再研磨加工することで、刃物そのものの延命化を実現します。一般的に再研磨のコストは、工具購入コストの1/5~1/10程度です。そのため、お客様のコスト削減に大きく貢献することができます。

また、従来の切削では無理があった箇所を修正し、負荷を軽減することで、より多くの切削が可能となる刃物を提供します。ただ工具を再研磨するだけでなく、作業の効率化を図ることができる低コスト工具の提供を行っています。

さらには規格品よりも、高精度の加工をより少ない工程で加工を実現する工程集約工具への改造にも対応しています。

このほかにも再研磨.comでは、ドリルやエンドミルの再研磨に関する情報発信を行っております。ぜひご覧ください!

ドリルに関する記事はこちら

>>ドリル寿命の判定方法とは?診断方法、寿命判別式までご紹介!

エンドミルに関する記事はこちら

>>【加工シーン別】エンドミルの2枚刃と4枚刃の使い分けについて解説!

>>エンドミルにねじれ角がある理由とは?直刃との違い、メリット・デメリットについて解説!

その他の記事はこちら

>>【必見】超硬工具とハイス工具を使い分けるための9つのポイント

>>本当にエアロラップ処理は工具の長寿命化に効果があるの?【実際に検証しました】

下記の動画では、ドリルとエンドミルの違いについて、アニメーション付きでわかりやすく解説していますので、ぜひご覧ください!

【再研磨の匠にしかできない技を、貴社の刃物に】

切削加工会社である当社が、片手間で行う事業ではなく、工具研磨専用の加工設備・検査設備を取りそろえておこなっている、本気の再研磨です。そのため、どこにも負けない品質で工具の再研磨加工を行うことをお約束いたします。当社は、「再研磨の匠にしかできない技を、貴社の刃物に。」を合言葉に、一本一本の再研磨に魂を込め、お客様を“工具”からサポートいたします。

ドリルやエンドミル、リーマなどの切削工具の再研磨を検討されている方は、まずは再研磨.comへお気軽にご相談ください。