4枚刃ボールエンドミルとは?特徴や再研磨について解説します!

4枚刃ボールエンドミルは、精密な金属加工において非常に重要な役割を果たす工具です。特に、曲面や斜面の切削に適しており、より高い剛性と加工面の精度が求められる場面で使われることが多いです。

しかし、2枚刃のエンドミルとは異なる特性があり、使い方に工夫が必要です。

このコラムでは、4枚刃ボールエンドミルのメリットやデメリット、活用方法について詳しく解説します。

ボールエンドミルとは?

ボールエンドミルは、工具の先端が球状になっているエンドミルで、主に曲面や斜面の切削に使われます。その独特な形状により、滑らかな加工面が得られるため、精密な部品や金型の加工などで広く使用されています。特に、工具の外周から中心にかけて切削速度が変わるため、加工の難易度が高い一方で、複雑な形状にも対応できる点が大きな特徴です。

>>いつボールエンドミルは再研磨すべき?最もコストメリットが働くタイミングとは?

4枚刃ボールエンドミルの特徴

4枚刃ボールエンドミルは、4枚の刃を持つボールエンドミルで、主に曲面や斜面の精密な切削に適しています。

スクエアエンドミルの2枚刃と4枚刃を比較したとき4枚刃のほうが1枚あたりの送り量が減り、その分送り速度を上げることができるので、加工時間の短縮、

加工面精度の向上や、刃が増えることでエンドミルの溝深さが浅くなり剛性が上がり倒れや折れ、ビビりなどに強くなる、などといったメリットがございます。

そういったメリットを活かせる場面で4枚刃のスクエアエンドミルが使われますが、同じ刃数の4枚刃ボールエンドミルでは同じ場面であってもそう簡単にはいきません。ここではスクエアエンドミルの2枚刃と4枚刃、ボールエンドミルの2枚刃と4枚刃を比較することで4枚刃ボールエンドミルの特徴を解説します。

1. 切削負荷の分散と剛性の向上

スクエアエンドミルの2枚刃と4枚刃を比較すると、4枚刃の方が1枚あたりの切削負荷が分散され、工具の剛性が高まります。このため、ビビり(振動)や工具の倒れに対して強くなり、切削面の精度が向上します。4枚刃ボールエンドミルでも同様に、刃数が多いことで切削負荷が軽減され、送り速度を上げることが可能です。結果として、加工時間の短縮や加工面の精度向上が期待できます。

2. 切削速度の低下と中心部の問題

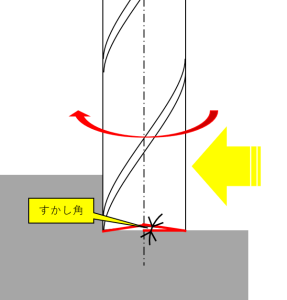

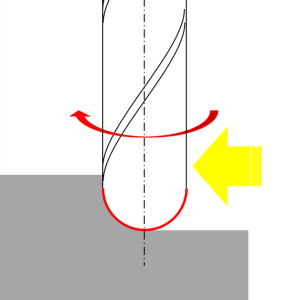

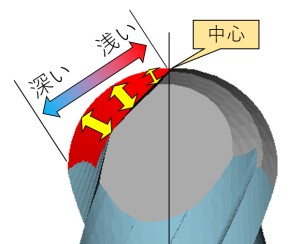

スクエアエンドミルとボールエンドミルで大きく異なる点は、切削速度の違いです。ボールエンドミルでは、工具の外周から中心に向かうにつれて切削速度が低下します。

特に、中心部では切削速度がゼロに近づくため、中心部分での加工が非常に難しくなります。

スクエアエンドミルでは主に外周刃で切削を行うため、中心部の切削速度がゼロになる影響はほとんどありません。スクエアエンドミルの底刃は通常、角度がつけられており(すかし角)、底刃の中心点で切削することがほとんどないためです。

一方、ボールエンドミルでは曲面や斜面を切削する場面が多く、周刃から底刃中心にかけて切削することが多くあります。

3. R刃の不安定性

4枚刃ボールエンドミルのR刃(球面刃)は、外周から中心に向かって切削速度が変化するため、刃の負荷が均一ではなくなります。切削速度が低い部分では、切りくずが大きくなり、刃にかかる負荷が増大します。このため、R刃全体で見ると、切削が不安定な状態になりやすく、加工品質が不均一になるリスクがあります。

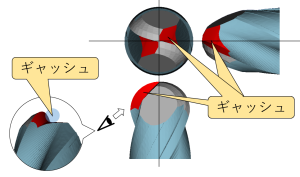

さらに、R刃を生成するギャッシュと呼ばれる溝は、中心に近づくにつれて浅くなります。この構造も、中心部分での切削性能を低下させる一因です。

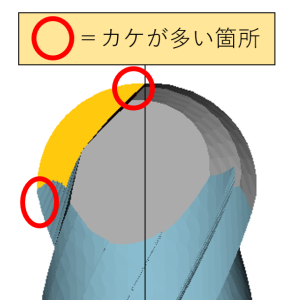

実際に2枚刃であっても使用後のボールエンドミルのカケが多い箇所は先端と外周側によくみられます。

4. 刃数の増加による利点

スクエアエンドミルと同様、4枚刃のボールエンドミルは、剛性が高まるため、工具のビビりや振動に対する耐性が増すという利点があります。特に、切削中の安定性が向上し、工具の寿命が延びる効果が期待できます。刃数が増えることで、溝深さが浅くなり、工具がしっかりと固定されるため、工具が折れにくくなるというメリットもあります。

4枚刃ボールエンドミルの活用の難しさ

4枚刃ボールエンドミルは、剛性や加工面の精度向上といった多くの利点がありますが、その一方で特定の条件下で使用する場合には課題もあります。特に、工具の中心部では切削速度がゼロになり、外周部分とは異なる負荷がかかります。これにより、切りくずが不均一に生成され、刃にかかる負荷も安定しません。

さらに、R刃を構成するギャッシュ(溝)が中心に近づくにつれて浅くなるため、中心部での切削性能が制限されます。この特性により、4枚刃ボールエンドミルを活用する際には、使用方法を工夫する必要があります。

4枚刃ボールエンドミルのメリットを引き出す方法

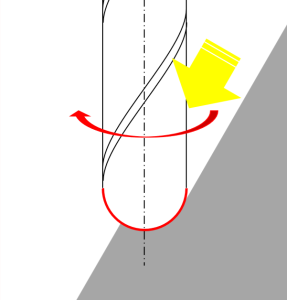

4枚刃ボールエンドミルのメリットを最大限に引き出すためには、5軸加工機を使用することが推奨されます。5軸加工機を使用することで、工具の中心部分を避け、外周部やRの中腹部分を効果的に利用した加工が可能となります。これにより、工具の剛性を活かしつつ、加工面の精度を向上させることができます。

また、適切な切削条件を設定することも重要です。送り速度や回転速度を調整し、工具にかかる負荷を最適化することで、刃先の寿命を延ばし、加工時間の短縮が期待できます。

4枚刃ボールエンドミルの再研磨

ボールエンドミルの再研磨

ボールエンドミルは、その複雑な形状から再研磨が難しい工具の一つです。特に、工具のR刃部分を再研磨する際には、刃先の形状を正確に保つことが求められます。再研磨が適切に行われないと、刃先が正しく再生されず、加工時に切りくずがうまく排出されなかったり、工具の寿命が短くなることがあります。

再研磨を行う際には、専用の機械と技術が必要であり、手作業での再研磨は精度が低下するリスクがあります。

4枚刃ボールエンドミルの再研磨

4枚刃ボールエンドミルの再研磨は、さらに難易度が高くなります。4枚の刃があるため、再研磨時に各刃が均一に研磨されることが重要です。また、R刃の部分が複雑で、正確な形状を保つのが難しいため、手作業で再研磨する場合には特に注意が必要です。

再研磨を行う際には、刃先の形状が崩れないように注意することが求められ、専門的な技術を持つ企業に依頼することが推奨されます。再研磨が適切に行われれば、工具の寿命を大幅に延ばすことができ、コスト削減にもつながります。

4枚刃ボールエンドミルの再研磨事例

続いて、実際に当社が行った4枚刃ボールエンドミルの再研磨事例をご紹介いたします。

【先端6mm(R3) 4枚刃 超硬ボールエンドミルの再研磨】

こちらは当社で手掛けた、R3、 4枚刃の超硬ボールエンドミルの再研磨事例の一つです。

再研磨にはCNC工具研削盤を使用しております。

4枚刃ボールエンドミルについてお悩みの方は、再研磨.comにお任せください!

再研磨.comを運営する株式会社宮本製作所では、焼結金属と呼ばれる非常に硬い素材の加工を行っており、その過程で得た加工に関するノウハウを活かし、工具の再研磨を行っています。

再研磨.comでは、ドリルやエンドミル、リーマ等の切削工具を高い品質で再研磨するため、最新の加工設備や検査設備を取り揃えています。当社の再研磨は、職人が手作業で行う再研磨とは異なり、繰り返しの精度が高い、安定した品質での再研磨加工を可能としています。

当社は、お客様が使用済みの工具を再研磨加工することで、刃物そのものの延命化を実現します。一般的に再研磨のコストは、工具購入コストの1/5~1/10程度です。そのため、お客様のコスト削減に大きく貢献することができます。

また、従来の切削では無理があった箇所を修正し、負荷を軽減することで、より多くの切削が可能となる刃物を提供します。ただ工具を再研磨するだけでなく、作業の効率化を図ることができる低コスト工具の提供を行っています。

さらには規格品よりも、高精度の加工をより少ない工程で加工を実現する工程集約工具への改造にも対応しています。

このほかにも再研磨.comでは、ドリルやエンドミルの再研磨に関する情報発信を行っております。ぜひご覧ください!

ドリルに関する記事はこちら

>>ドリル寿命の判定方法とは?診断方法、寿命判別式までご紹介!

エンドミルに関する記事はこちら

>>【加工シーン別】エンドミルの2枚刃と4枚刃の使い分けについて解説!

>>エンドミルにねじれ角がある理由とは?直刃との違い、メリット・デメリットについて解説!

その他の記事はこちら

>>【必見】超硬工具とハイス工具を使い分けるための9つのポイント

>>本当にエアロラップ処理は工具の長寿命化に効果があるの?【実際に検証しました】

下記の動画では、ドリルとエンドミルの違いについて、アニメーション付きでわかりやすく解説していますので、ぜひご覧ください!

【再研磨の匠にしかできない技を、貴社の刃物に】

切削加工会社である当社が、片手間で行う事業ではなく、工具研磨専用の加工設備・検査設備を取りそろえておこなっている、本気の再研磨です。そのため、どこにも負けない品質で工具の再研磨加工を行うことをお約束いたします。当社は、「再研磨の匠にしかできない技を、貴社の刃物に。」を合言葉に、一本一本の再研磨に魂を込め、お客様を“工具”からサポートいたします。

ドリルやエンドミル、リーマなどの切削工具の再研磨を検討されている方は、まずは再研磨.comへお気軽にご相談ください。