エンドミルの寿命を判定する方法とは?再研磨に出すべきタイミングを徹底解説!

普段からエンドミルを使用していると、どうしても意識せざるを得ないのが「エンドミルの寿命」について。

とはいえ、簡単に寿命を見極められたら苦労はしませんよね…。

エンドミルの寿命に関する悩みを解決するには、そもそも「寿命とはどういう状態を指すのか」を知ることが必要です。

そこで1つ知っておいていただきたいのが、実はエンドミルの寿命には2種類あるという点です。

- これ以上再研磨できなくなり、もう使えない

→刃物その物の寿命 - 再研磨すればまた使えるようになる

→刃先のみの寿命

この2つの寿命を意識してチェックすることで、「エンドミルの寿命」への理解をより深めることができます。

今回は、そんなエンドミルの寿命を判定する方法から、再研磨に出すべきタイミングについても、まとめて解説いたします!

また、エンドミルとドリルの見分け方についても、動画でご紹介しております。ぜひご覧ください!

刃先が寿命に達したエンドミルで加工することで発生するトラブル

エンドミルの寿命について知っておくことの一番のメリットは、寿命に達した工具を使い続けることで発生するトラブルを回避できるという点です。

すでに刃先に寿命が来ているエンドミルでそのまま加工をしてしまうと、筋やキズが入ったり、面荒れやバリの発生など、加工品質に悪影響を及ぼします。

機械加工の特徴は、工具精度をそのままワークに転写することです。そのため、摩耗した工具のまま加工を行ってしまうと、そのまま精度の悪い加工面を生成することになってしまいます。

また、切れ味も悪くなったエンドミルを使用することで、摩擦抵抗が増え、ビビリが発生する可能性も高くなります。それにより、工具に異常な負荷がかかってしまい、最悪の場合工具自体が破損してしまう恐れもあります。

これらの問題を回避するために、刃先の寿命がきたエンドミルで加工はせず、速やかに新しいエンドミル、もしくは再研磨をしたエンドミルに交換する必要があります。

また、こちらのページでは、エンドミルに関して当社がよくお客様からいただく質問と、それに対する工具再研磨のプロの解説を掲載しております!

エンドミルの寿命曲線が役に立たない理由

エンドミルの寿命についてご自身で検索などをされた方の中には、「工具の寿命曲線」にたどりついた方も多いと思われます。

しかし、このエンドミルの寿命曲線は、実際の現場ではあまり役立たないことが多いです。

なぜなら、その寿命曲線の元になった切削条件が、あなたが普段おこなっている切削条件と合致するとは限らないからです。

寿命曲線とは、切削速度や送り速度などの切削条件を変化させながら、寿命データを大量に収集し、多変量解析をして得ることができるものです。

しかし、一般的に出回っている寿命曲線を得た際の実験条件や加工環境は、あなたが加工を行っている現場での条件や環境とは大きく異なるはずです。たとえ工具の大きさや材質が同じだとしても、条件や環境が大きく違うため、そのまま寿命曲線を適応することはできないのです。

そのため、寿命曲線はあくまでも予測としては使用することはできるのですが、寿命の判別に使用することは難しいといえます。

再研磨しても使えない「エンドミル自体の寿命」とは?

まずは、エンドミル自体がもう使えない(再研磨できない)寿命について解説します。

エンドミルはドリルと違って、主に外周刃でワークを削る刃物です。

そのため、エンドミルの再研磨は底刃よりも外周刃を多く削ることが多く、外周刃が再生できなくなったら寿命というケースが多いです。

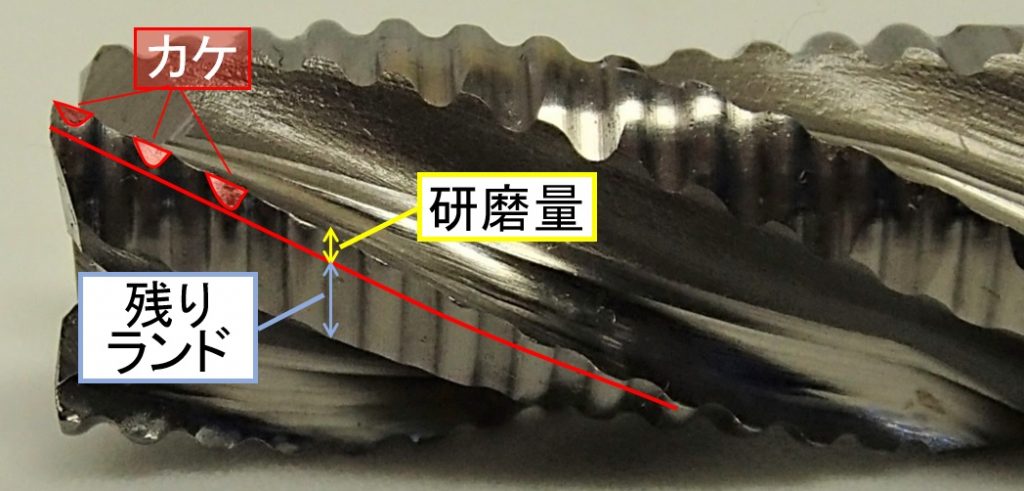

再研磨を行う際は、外周刃にあるカケがなくなるまで研削をおこないます。

したがって、ランド(外周刃が付けられる幅)がなくなり、外周刃が付けられなくなったら寿命、ということになります。

エンドミルの刃先は切削時には常に摩擦抵抗が発生し、摩耗している

次に、刃先のみの寿命、つまり再研磨するタイミングについて説明します。

エンドミルが作られる材料には、主に超硬やハイス等の高硬度工具が使用されています。

ですが、切削加工は被削材の表面を刃先で押してむしり取るようにおこなわれるため、たとえどれだけ高硬度材料で作られた工具であっても、摩擦によって刃先の後退が起こり摩耗してしまうことは避けられません。

エンドミル刃先の摩耗は、主に加工対象となる被削材(ワーク)の材質と加工条件、さらには工具形状によって決定されます。

非常に硬度がある合金系のワークを加工すると、工具摩耗も比例して早くなります。また、切削条件が合っていなかったり、切りくずがうまく排出されないと、工具刃先に熱が溜まってしまい、摩耗を促進してしまいます。

エンドミル刃先に寿命がきているかもしれない?判断項目一覧

エンドミル工具による加工中に以下のような兆候が見られた場合、エンドミルの刃に寿命がきている可能性があります。

まずは、以下の3点についてチェックしてみましょう。

- 切削面の光沢がなくなってきた

- 加工寸法の精度が悪くなってきた

- 切削加工時に異常な音がするようになった

いずれかに該当する場合、エンドミルの刃先を確認して、新しいエンドミルに交換するか、再研磨をして使用することをおすすめします。

また、工具自体を観察した際に、エンドミルを再研磨に出すべきタイミングを判別する方法は、以下の通りです。

- 外周刃の逃げ面摩耗幅が0.1~0.6mm以上ある

- 切れ刃にカケやチッピングが発生している

逃げ面に摩耗が生じると、工具と被削材の接触面積が大きくなり、加工熱が発生しやすくなります。

また逃げ面摩耗はビビリの原因ともなり、加工精度に大きく影響します。粗加工用と仕上げ加工用で若干異なりますが、およそ0.1~0.6mmの逃げ面摩耗幅がある場合は、工具を再研磨に出すべきタイミングと言えます。

さらに上記で説明したように、エンドミル外周刃のランド部分にカケやチッピング、クレーター摩耗が発生した際は、早急に再研磨をする必要があります。

エンドミルの刃先寿命はいつくるかわからない

仮に材質や形状が同じエンドミルでも、その寿命は必ず同じタイミングでくるとは限りません。

これは、まったく同じメーカーのまったく同じ型番のエンドミルであっても同じことが言えます。

その理由として、以下の5点が挙げられます。

- 使用している工作機械によって加工の条件が異なるため

- 加工対象のワークによって負荷の大きさなどの条件が異なるため

- 切削油の種類・かけ方によって摩擦量などの条件が異なるため

- 工具の状態を正確に測定するのが難しいため

- 1本1本のエンドミルの出来具合がバラバラであるため

切削工具を使用している工作機械には、それぞれ動作に特徴があります。工作機械メーカーによって仕様も異なりますし、サイズによっても条件や特徴は大きく異なります。

そのため、使用している工作機械によってエンドミル加工の条件もわずかながらに変化し、結果としてエンドミルの寿命も変化してしまいます。

また、加工対象のワーク材質はエンドミルの摩耗具合に大きく影響します。そのため、そのエンドミルでどのようなワークを削るのかは、工具寿命に大きく影響します。

さらに、切削油も種類やかけ方はそれぞれの現場で異なりますが、エンドミル寿命はそういった小さな加工環境の差によって大きく変化してしまうものです。

あわせて、工具の状態を正しく把握することがとても難しいという点も見逃せません。

外周刃のエッジの摩耗具合、コーティングの剥離具合なども考慮すべき点です。しかし、エンドミル工具を使用している多くの町工場では、工具専用の検査・測定設備を所有しておらず、エンドミルの状態や寿命を正しく把握することが非常に困難です。

そもそも、エンドミル工具とは、1本1本の出来具合が異なるものです。

同じ型番のエンドミルだとしても、1本目エンドミルで1000回加工できたからといって、次のエンドミルで1000回加工できるという保証はありません。これに関しても、工具の状態を正しく把握できる設備がなければ判断が難しいところです。

このように、エンドミルの寿命は計算式で求められるものではなく、その工具を使用している工作機械や加工するワークなどの条件も含めて、エンドミル1本1本がそれぞれ異なる寿命をもっているともいえます。

その他のエンドミルに関する情報は、下記をご覧ください。

>>【加工シーン別】エンドミルの2枚刃と4枚刃の使い分けについて解説!

>>エンドミルにねじれ角がある理由とは?直刃との違い、メリット・デメリットについて解説!

>>【必見】超硬工具とハイス工具を使い分けるための9つのポイント

まだ使えるエンドミルを捨てたり、貯めたりしていませんか?

超硬やハイス製のエンドミル工具は、非常に特殊かつ材料単価が高いです。

しかしながら、いまだに多くの町工場では「工具は使い捨てである」と考えが残っており、廃棄してしまったり、棚にしまったままになっていたりします。

工具を使い捨てと勘違いしたまま廃棄してしまうと、工具が摩耗する度に新しい工具を購入しなければならず、工具の購入コストがかさんでしまいます。

また、もったいないと思ったまま使用済み工具を棚にしまったままにしていると、工場内で無駄なスペースをとってしまい、在庫管理面でのコストが発生してしまうことも。

せっかくまだまだ使えるエンドミルから目を背けてしまっては、エンドミルもかわいそうですし、余計な出費につながる原因にもなりかねません。

切削工具の再研磨は、再研磨.comにお任せください!

再研磨.comを運営する株式会社宮本製作所では、焼結金属と呼ばれる非常に硬い素材の加工を行っており、その過程で得た加工に関するノウハウを活かし、工具の再研磨を行っています。

【再研磨工具の品質保証】

再研磨.comでは、ドリルやエンドミル、リーマ等の切削工具を高い品質で再研磨するため、最新の加工設備や検査設備を取り揃えています。当社の再研磨は、職人が手作業で行う再研磨とは異なり、繰り返しの精度が高い、安定した品質での再研磨加工を可能としています。

【工程集約工具への改造】

当社は、お客様が使用済みの工具を再研磨加工することで、刃物そのものの延命化を実現します。一般的に再研磨のコストは、工具購入コストの1/5~1/10程度です。そのため、お客様のコスト削減に大きく貢献することができます。

また、従来の切削では無理があった箇所を修正し、負荷を軽減することで、より多くの切削が可能となる刃物を提供します。ただ工具を再研磨するだけでなく、作業の効率化を図ることができる低コスト工具の提供を行っています。

さらには規格品よりも、高精度の加工をより少ない工程で加工を実現する工程集約工具への改造にも対応しています。

【再研磨の匠にしかできない技を、貴社の刃物に】

ドリルの寿命についてはこちら

>>ドリル寿命の判定方法とは?診断方法、寿命判別式までご紹介!

エンドミルの寿命についてはこちら

>>エンドミルの寿命を判定する方法とは?再研磨に出すべきタイミングを徹底解説!

リーマの寿命についてはこちら

>>【解説】リーマを再研磨するタイミングとは?寿命を延ばす6つのポイント

カウンターシンクの寿命についてはこちら

>>【解説】カウンターシンクの寿命を判別する方法とは?

バニシングリーマの寿命についてはこちら

>>【解説】バニシングリーマの寿命を判別する方法とは?

リーディングドリルの寿命についてはこちら

>>【解説】リーディングドリルの寿命を判別する方法とは?

ボールエンドミルの寿命についてはこちら

>>【解説】ボールエンドミルの寿命を判別する方法とは?

段付きドリルの寿命についてはこちら

>>【解説】段付きドリルの寿命を判別する方法とは?

フラットドリルの寿命についてはこちら

>>【解説】フラットドリルの寿命を判別する方法とは?

【再研磨の匠にしかできない技を、貴社の刃物に】

切削加工会社である当社が、片手間で行う事業ではなく、工具研磨専用の加工設備・検査設備を取りそろえておこなっている、本気の再研磨です。そのため、どこにも負けない品質で工具の再研磨加工を行うことをお約束いたします。当社は、「再研磨の匠にしかできない技を、貴社の刃物に。」を合言葉に、一本一本の再研磨に魂を込め、お客様を“工具”からサポートいたします。

ドリルやエンドミル、リーマなどの切削工具の再研磨を検討されている方は、まずは再研磨.comへお気軽にご相談ください。