バニシングドリル・バニシングリーマの寿命を判別する方法とは?

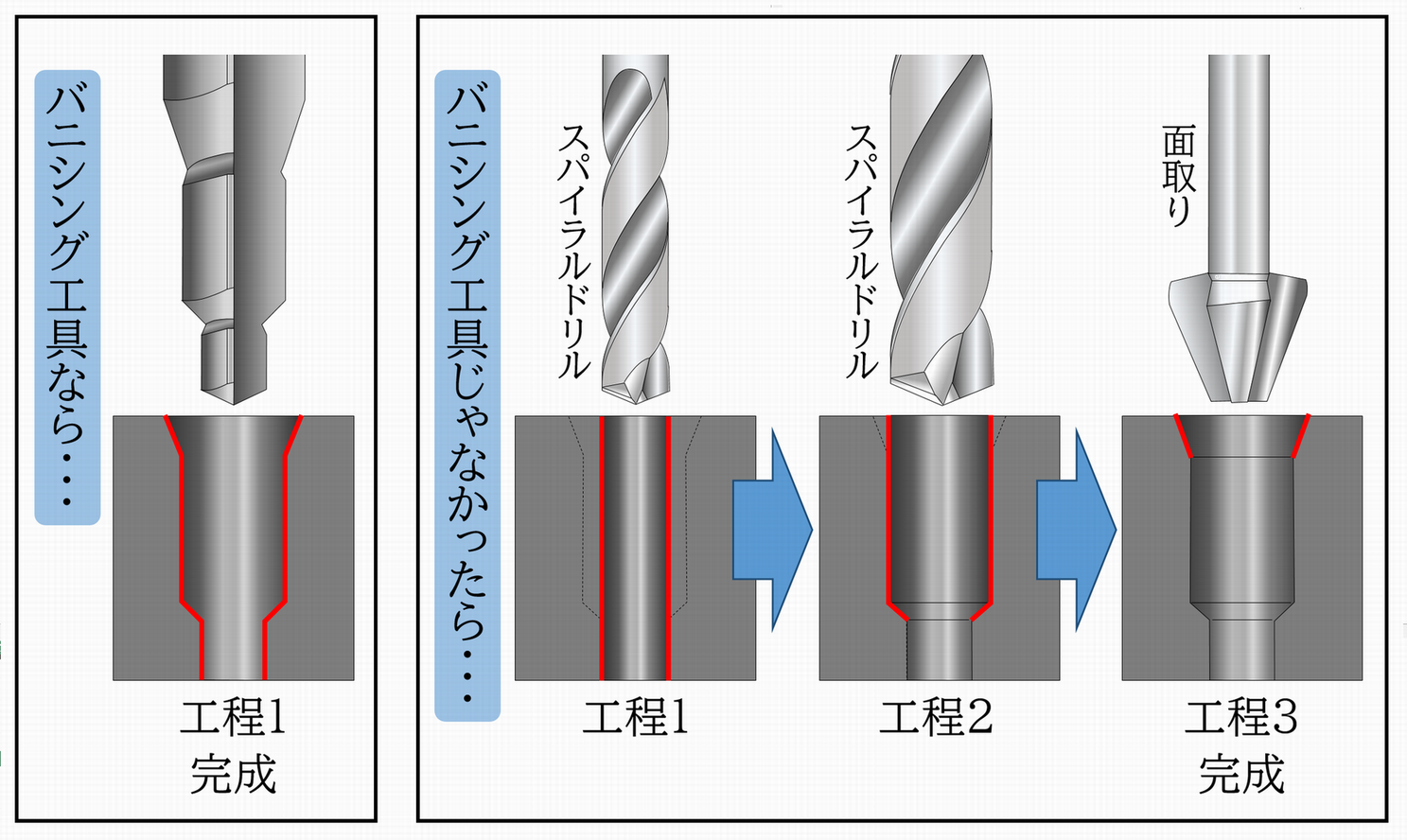

1つの穴を2つ以上の複数工程で仕上げるのは、量産の加工品ではとてももったいないですよね。

工程を集約してその分、生産数をアップする、それを可能にするのがバニシング工具です。

そんなバニシング工具を使用されているあなたは、こんな疑問や悩みを持ったことは一度はあるはず。

「このバニシングリーマ、肩の切削刃もボロボロだし、もう寿命かな。」

「食い付きがよくないし、切れ味が悪いけど、再研磨できるのかな?」

「使えそうで使えないバニシングドリルが溜まってきたな。そろそろ捨てようか…でももったいないな。」

まだ使えるのか、もう使えないのか。捨てるべきか、取っておくべきか。

どうやって判断すればよいか、なかなか難しいですよね。

それを解決するには、工具の寿命を知ることなのですが、実はここで言う「寿命」とは2種類あるのです。

- 今は使えないけど再研磨して使える →刃先のみの寿命

- 再研磨できなくてもう使えない →刃物その物の寿命

この2つの寿命の仕組みが分かれば「このバニシング工具は使えるのか使えないのか?」という疑問が解決できます。

今回はそんなバニシング工具の寿命に関して、まとめてご説明いたします。

バニシング工具とは?

バニシング工具のひとつであるバニシングドリルは、穴をあけながらリーマのように加工表面にバニッシュ効果を得え、面粗さを向上させることができるドリルです。

また、同じくバニシング工具のひとつであるバニシングリーマは先端にドリルの刃が無いため穴加工はできませんが下穴に通して加工表面の面粗さを向上させます。

そして、バニシング工具の最大の特徴は段付きにすることで、複数の工程を集約できるという点です。

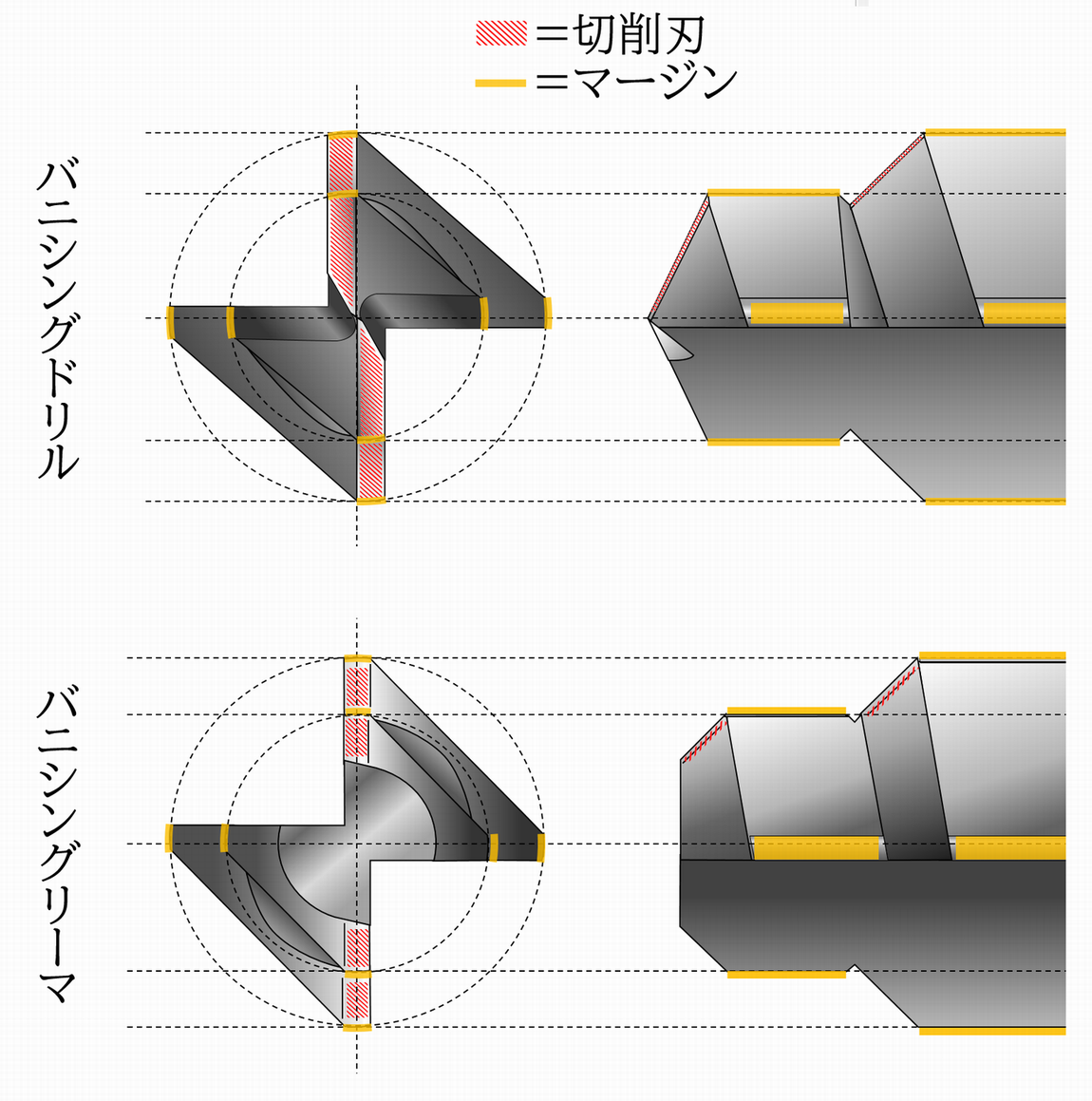

バニシング工具は、外周のマージンに逃がし面が無く、円筒状になっていてこのマージン部で加工面をすり潰すようにして表面粗さを向上させます。(burnish=磨く、光らせる)

わかりやすく解説した図が、下記の通りです。

先端とステップの肩には切削刃があり(主に2枚刃)、そこでバニッシュ寸法まで切削し、外周の4面あるマージン部に繋がって加工面のバニッシュへ移ります。

また、こちらのページでは、バニシング工具に関して当社がよくお客様からいただく質問と、それに対する工具再研磨のプロの解説を掲載しております!

バニシング工具を再研磨するタイミングとは?

続いて、バニシング工具を再研磨するタイミングについてです。

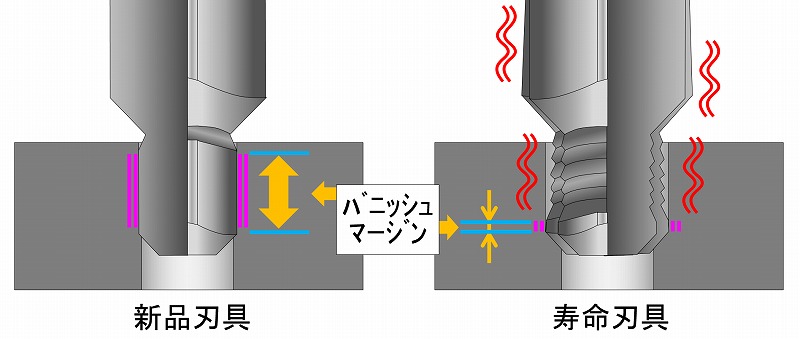

バニシング工具の摩耗が発生しやすい箇所は、先端の切削刃(バニシングドリルなら先端の切れ刃、バニシングリーマなら食い付き刃)と、外周のバニッシュするマージンの先端方向が摩耗しやすくなっています。上図の黄色い枠で囲われた部分が主に摩耗する箇所です。

先端の切削刃や食い付き刃が摩耗して切れ味が悪くなると、位置ずれや刃具の振れが発生し、寸法異常や面の荒れなどが発生する恐れがあります。そのため、バニシング工具で加工したワークにおいて、寸法が出なくなったり、穴内面の粗さが悪くなった時が、バニシング工具を再研磨するタイミングと言えます。

バニシング工具の再研磨方法ですが、バニシングドリルは先端のドリル部と各ステップ肩の2番、3番逃げ面、

バニシングリーマは先端のフラット面、先端コーナーの食い付き刃、そしてステップ肩の2番、3番逃げ面

を研磨していきます。

再研磨すれば使える!とは言えない状態の「バニシング工具自体の寿命」とは?

続いて、バニシング工具自体がもう使えない(再研磨できない)寿命について。

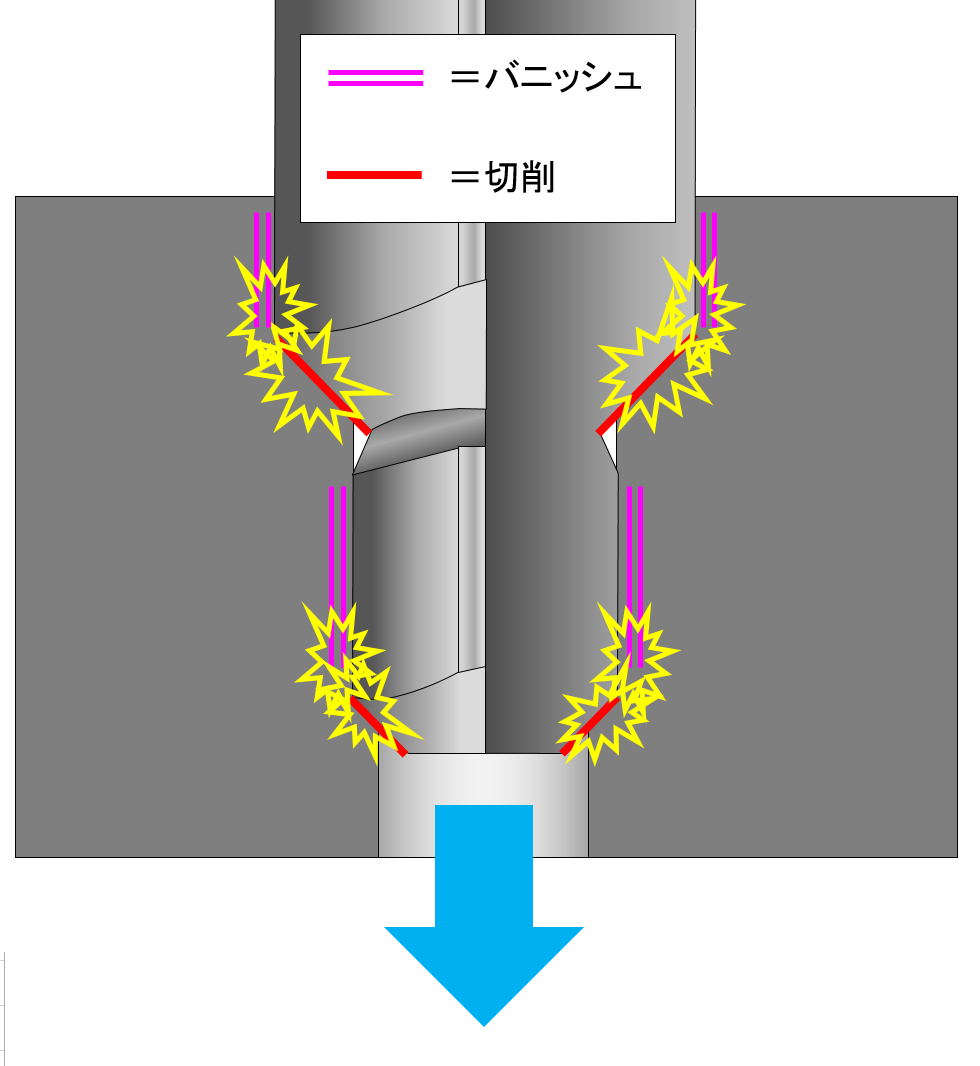

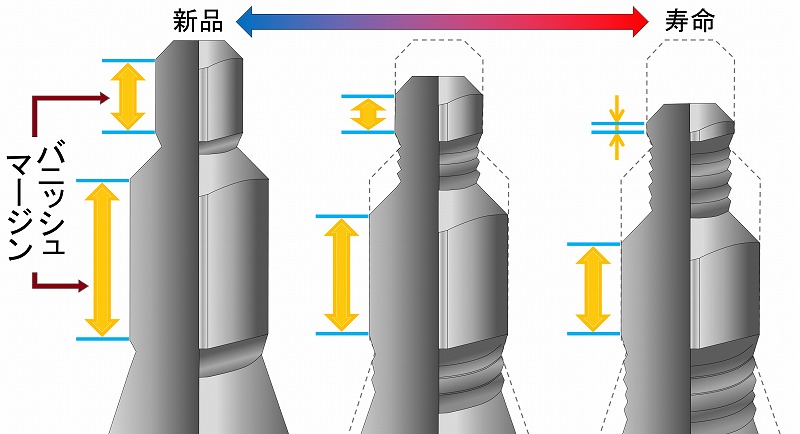

先述の通り、バニシング工具の再研磨では、先端部とステップ肩を研磨していきます。そのため、バニシング工具の再研磨を繰り返すと、下図のように外周のバニッシュするための外周のマージンが短くなっていきます。

外周のマージンは、細径も太径のどちらも短くなっていきます。このように再研磨を繰り返して外周のマージンが短くなると、マージン部分でのバニッシング加工がうまく行えず、刃具全体が振れやすくなります。

このようにマージンが短くなってバニシング工具が振れてきてしまった時が、バニシング工具自体の寿命となるのです。

このようにマージンが短くなってバニシング工具が振れてきてしまった時が、バニシング工具自体の寿命となるのです。

バニシング工具の再研磨&寿命の判別は難しい!?

このように、バニシング工具の再研磨のタイミングも、バニシング工具自体の寿命の判別も、どちらも加工結果や加工中の様子からのみでしか判別することができません。

ドリルの寿命判別のように方程式があると判別もしやすいのですが、バニシング工具は段数が2ステップも3ステップもあるものや、ステップ間の距離(マージンの長さ)がまちまちであったり、また加工対象となるワーク材質によっても左右されてしまう要素が多いため、明確な寿命の判別をすることが難しいのです。

ただし、再研磨に関しては比較的わかりやすく加工精度が落ちるため、再研磨のタイミングは容易に判別することができます。

そのため、バニシング工具の寿命を判別するには、バニシング工具の再研磨を依頼している業者と相談するのが最も正しく判断できるも言えます。

当社では、エンドミルやドリル、カウンターシンクに関する再研磨のご相談が非常に多いですが、バニシング工具に関するご相談も多く受けております。

また当社では、お客様の加工工程をヒアリングし、工程短縮をすることができる改造工具のご提案もしております。

特にバニシング工具に関する改造提案や改造工具の開発事例が多数ございます。既存の工具や加工工程にお悩みの方は、下記の改造事例もぜひご覧ください。

再研磨.comが実際に行った、バニシング工具の再研磨事例

それでは、実際に当社が行ったバニシング工具の再研磨事例のご紹介です!

事例①:段付きバニシングリーマの再研磨(φ14-φ16)

こちらは当社で手掛けた、段付きバニシングリーマの再研磨事例の一つです。

3つのステップがあり先端が約φ14、シャンクがφ16になっています。

事例②:段付きバニシングドリルの再研磨(3ステップ:φ4,Φ5,φ6)

こちらは当社で手掛けた、段付きバニシング工具の再研磨事例の一つです。3つのステップがあり先端からφ4、Φ5、シャンクがφ6となっています。

当刃物はねじれ角がないため、切り屑の排出性を高めるために再研磨後、エアロラップ処理をしています。

事例③:段付きバニシングドリルの再研磨(2ステップ:φ3,φ5)

こちらは当社で手掛けた、段付きバニシングドリルの再研磨事例の一つです。2つのステップがあり先端からφ3、φ5、となっています。

当刃物はねじれ角がないため、切り屑の排出性を高めるために再研磨後、エアロラップ処理をしています。

寿命がきたバニシング工具を、捨てる&貯めるのはもったいない!

超硬やハイス製の工具は、非常に特殊かつ材料単価が高い工具です。一方、多くの企業が工具は使い捨てであると考えてしまって、廃棄してしまうもしくは棚にしまったまま…といったことが起きています。

工具を使い捨てと勘違いしたまま廃棄してしまうと、工具が摩耗する度に新しい工具を購入しなければならず、工具の購入コストがかさんでしまいます。また、もったいないと思ったまま使用済み工具を棚にしまったままにしていると、工場内で無駄なスペースをとってしまい、在庫管理面でコストがかさんでしまいます。

バニシング工具の寿命診断&再研磨は、再研磨.comにお任せください!

再研磨.comを運営する株式会社宮本製作所では、焼結金属と呼ばれる非常に硬い素材の加工を行っており、その過程で得た加工に関するノウハウを活かし、工具の再研磨を行っています。

再研磨.comでは、ドリルやエンドミル、リーマ等の切削工具を高い品質で再研磨するため、最新の加工設備や検査設備を取り揃えています。当社の再研磨は、職人が手作業で行う再研磨とは異なり、繰り返しの精度が高い、安定した品質での再研磨加工を可能としています。

当社は、お客様が使用済みの工具を再研磨加工することで、刃物そのものの延命化を実現します。一般的に再研磨のコストは、工具購入コストの1/5~1/10程度です。そのため、お客様のコスト削減に大きく貢献することができます。

また、従来の切削では無理があった箇所を修正し、負荷を軽減することで、より多くの切削が可能となる刃物を提供します。ただ工具を再研磨するだけでなく、作業の効率化を図ることができる低コスト工具の提供を行っています。

さらには規格品よりも、高精度の加工をより少ない工程で加工を実現する工程集約工具への改造にも対応しています。

ドリルの寿命についてはこちら

>>【解説】ドリル寿命の判定方法とは?診断方法、寿命判別式までご紹介!

エンドミルの寿命についてはこちら

>>【解説】エンドミルの寿命についてまとめました【判断項目一覧】

リーマの寿命についてはこちら

>>【解説】リーマを再研磨するタイミングとは?寿命を延ばす6つのポイント

カウンターシンクの寿命についてはこちら

>>【解説】カウンターシンクの寿命を判別する方法とは?

バニシング工具の寿命についてはこちら

>>【解説】バニシングドリル・バニシングリーマの寿命を判別する方法とは?

リーディングドリルの寿命についてはこちら

>>【解説】リーディングドリルの寿命を判別する方法とは?

ボールエンドミルの寿命についてはこちら

>>【解説】ボールエンドミルの寿命を判別する方法とは?

段付きドリルの寿命についてはこちら

>>【解説】段付きドリルの寿命を判別する方法とは?

フラットドリルの寿命についてはこちら

>>【解説】フラットドリルの寿命を判別する方法とは?

【再研磨の匠にしかできない技を、貴社の刃物に】

切削加工会社である当社が、片手間で行う事業ではなく、工具研磨専用の加工設備・検査設備を取りそろえておこなっている、本気の再研磨です。そのため、どこにも負けない品質で工具の再研磨加工を行うことをお約束いたします。当社は、「再研磨の匠にしかできない技を、貴社の刃物に。」を合言葉に、一本一本の再研磨に魂を込め、お客様を“工具”からサポートいたします。

ドリルやエンドミル、リーマなどの切削工具の再研磨を検討されている方は、まずは再研磨.comへお気軽にご相談ください。