いつボールエンドミルは再研磨すべき?最もコストメリットが働くタイミングとは?

全く同じメーカーの、全く同じ型式の、素材も全く同じのボールエンドミルなのに、加工する箇所によって

- 一方はすぐ欠けが発生してしまって面が荒れてしまうのに、

- 一方は持ちがよくて倍近く加工できる、

ということがたまにあります。

三軸の加工機などでは検証も難しいですが、おそらく原因はR刃の当てるポイントかもしれません。

今回は、ボールエンドミルの再研磨について、刃の部分と切削速度の関係性、欠けの量と再研磨量の関係性、再研磨.comだからこそ提供できるボールエンドミルの再研磨サービスや当社のボールエンドミル再研磨事例も合わせて、徹底解説いたします!

ボールエンドミルの刃と切削速度

ボールエンドミルは、そのR刃をフル活用して加工に使用しますが、丸いR刃は部分部分で切削速度が異なり、R刃中心(刃具の一番先端)では切削速度がゼロになってしまいます。それゆえに切削抵抗も変わるため、3軸で複雑な動きで加工したり、使用方法、加工条件などでは欠けが発生しやすくなってしまう可能性もあります。

ボールエンドミルの欠けと再研磨量

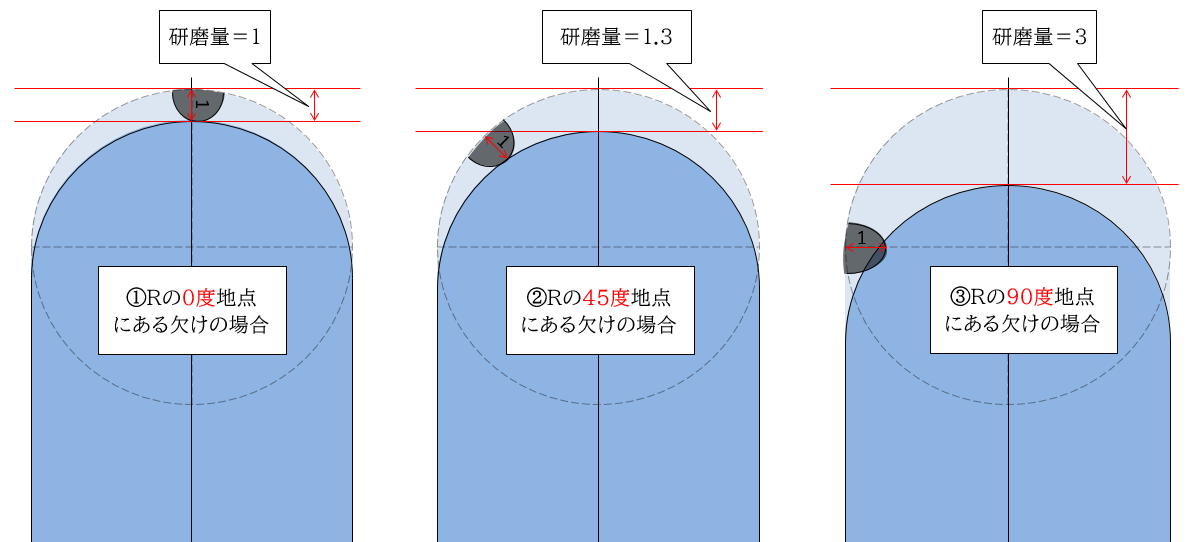

ボールエンドミルは1mmの欠けが発生したとすると、必ずしも再研磨も1mmの研磨量で済むとは限りません。

欠けが発生するR刃の場所で、欠けの深さより多くの研磨量で再研磨しなければならなくなります。

刃具の先端に発生した欠けなら、その欠けの深さ分を再研磨で落としてあげれば済みます。しかし、外周にいくにしたがって、小さな欠けでも取り除くのにその余計の長さを研磨しなければ取り除くことができなくなります。

例えば、下図のようにR5ボールエンドミルで1mmの欠けが①先端部、②45度付近、③90度付近で発生した時、45度付近では欠けの約1.3倍、90度付近では欠けの約3倍の長さを落とす必要があります。また、その欠けの横幅が大きければさらに追い込まないときれいに取り除くことができません。

ボールエンドミルの寿命判別

ボールエンドミルを使用されているあなたは、こんな疑問や悩みを持ったことは一度はあるはず。

「このボールエンドミル、底刃も外周刃もボロボロだし、もう寿命かな。」

「もう溝がなくなってきているけど、まだ再研磨できるのかな?」

「使えそうで使えないボールエンドミルが溜まってきたな。そろそろ捨てようか…でももったいないな。」

まだ使えるのか、もう使えないのか。捨てるべきか、取っておくべきか。判断するには、ボールエンドミルの寿命を知ることが大切ですが、実はここで言う「寿命」とは2種類あるのです。

- 今は使えないけど再研磨して使える →刃先のみの寿命

- 再研磨できなくてもう使えない →刃物その物の寿命

この2つの寿命の仕組みが分かれば「このボールエンドミルは使えるのか使えないのか?」という疑問が解決できます。

先に、ボールエンドミルの刃先の寿命により、ボールエンドミルを再研磨するべきタイミングについてです。

まずは、目視レベルでカケや摩耗がボールエンドミルの刃に確認できる場合は、再研磨が必要と言えます。

ボールエンドミルの刃が摩耗すると、加工面が荒れたり、スジやバリ等などが加工面に現れます。このような加工面の変化が現れたら、ボールエンドミルの摩耗が進んでいると思われますので、加工面に変化が現れたタイミングがボールエンドミルの再研磨のタイミングと言えます。

続いて、ボールエンドミル自体がもう使えない(再研磨できない)寿命について。

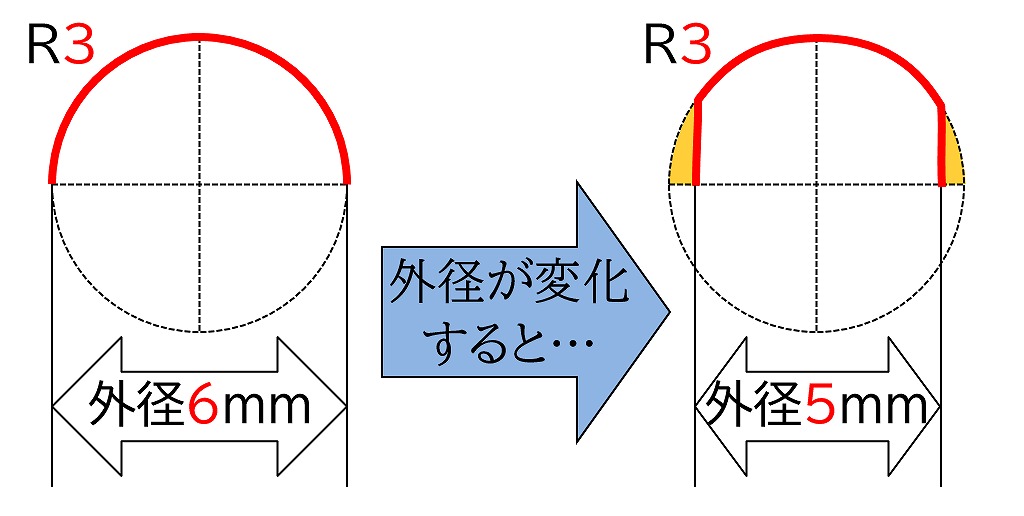

まずボールエンドミルは、スクエアエンドミル等のように外周に発生した摩耗やカケを外周刃を研磨して取り除くことは一般的に行いません。その理由は、ボールエンドミルの外周呼び径と、底刃Rの大きさはリンクしていて、外周刃や底刃Rの大きさに差異が発生するとR形状に異常が発生するからです。

そのため、ボールエンドミルの外周刃に摩耗やカケがある場合は、摩耗部分までをカットして、底刃R(ボール刃)の再刃付けを行います。そのため、外周刃まで使用する場合は再研磨のたびに溝長が短くなります。

再研磨.comのボールエンドミル再研磨サービスについて

再研磨ドットコムでは、基本的にボールエンドミルに限らず、2mm以上の研磨量が発生する場合はカット工程を加えて再研磨を実施します。

3mmや4mm等の径の小さいボールエンドミルでは、刃長が数ミリだったりととても短いものもあり、大きな欠けが発生する前に再研磨をすると0.1~0.2mmほどで済みますので、早めの刃具交換と再研磨がコスト的に有利です。

再研磨.comが実際に行った、ボールエンドミルの再研磨事例

それでは、実際に当社が行ったボールエンドミルの再研磨事例のご紹介です!

事例①:超硬製 R1.5ボールエンドミルの再研磨

こちらは当社で手掛けた、超硬製ボールエンドミルの再研磨事例の一つです。

Rすくい面に大きな欠けがあり、それがきれいになくなるまで底刃(すくい面、R逃げ2番、R逃げ3番、逃げ4番)を研磨しました。

事例②:R1.5のボールエンドミル 再研磨

こちらは、R1.5のボールエンドミルに対して施した再研磨加工の事例です。今回は、加工精度が落ちていたために、先端部分に対する再研磨を行っています。

事例③:φ4mmのボールエンドミルの再研磨

こちらは、φ4.0mmの超硬材のボールエンドミルの再研磨事例となります。金型の削りだしを行う工具で、耐摩耗性と加工油の潤滑性も向上するWXLコーティングを行った工具となっていました。

事例④:R6ボールエンドミルの再研磨

こちらはφ12 R6 の超硬ボールエンドミルの再研磨事例です。底刃(R部の2番・3番・4番、とギャッシュ)のみの再研磨となります。

事例⑤:R10ボールエンドミル 再研磨

こちらは当社で手掛けた、R10、シャンクΦ20の超硬ボールエンドミルの再研磨事例の一つです。

下記の動画では、ドリルとエンドミルの違いについて、アニメーション付きでわかりやすく解説していますので、ぜひご覧ください!

このほかにも再研磨.comでは、ドリルやエンドミルの再研磨に関する情報発信を行っております。ぜひご覧ください!

ドリルに関する記事はこちら

>>ドリル寿命の判定方法とは?診断方法、寿命判別式までご紹介!

エンドミルに関する記事はこちら

>>【加工シーン別】エンドミルの2枚刃と4枚刃の使い分けについて解説!

>>エンドミルにねじれ角がある理由とは?直刃との違い、メリット・デメリットについて解説!

その他の記事はこちら

>>【必見】超硬工具とハイス工具を使い分けるための9つのポイント

>>本当にエアロラップ処理は工具の長寿命化に効果があるの?【実際に検証しました】

【再研磨の匠にしかできない技を、貴社の刃物に】

切削加工会社である当社が、片手間で行う事業ではなく、工具研磨専用の加工設備・検査設備を取りそろえておこなっている、本気の再研磨です。そのため、どこにも負けない品質で工具の再研磨加工を行うことをお約束いたします。当社は、「再研磨の匠にしかできない技を、貴社の刃物に。」を合言葉に、一本一本の再研磨に魂を込め、お客様を“工具”からサポートいたします。

ドリルやエンドミル、リーマなどの切削工具の再研磨を検討されている方は、まずは再研磨.comへお気軽にご相談ください。