超硬合金の切削加工について解説!工具以外の超硬加工も対応いたします

超硬合金は、その高い硬度と耐摩耗性から、工具や金型はもちろん、治具や構造部品など、多くの場面で利用されています。しかし、実際に加工しようとすると「硬くて削れない」「割れやすい」といった難しさがつきまとい、対応できる加工先が限られるのが事実です。

私たち再研磨.comは、切削工具の再研磨を通じて超硬材に向き合い、加工ノウハウを積み重ねてきました。その経験を活かして、工具以外の超硬部品にも対応可能です。

今回は、超硬合金の基本的な特性から切削加工について、設計・発注時に役立つポイント、そして弊社の対応可能範囲までを解説します。

超硬合金とは

超硬合金とは、主にタングステンカーバイド(WC)と金属コバルト(Co)を焼結して作られる人工的な硬質材料の総称です。タングステンカーバイドは天然の鉱物には存在せず、人工的に生成される炭化物であり、ダイヤモンドに次ぐ高い硬度を誇ります。これに金属コバルトを結合材として加えることで、単なる硬さだけでなく一定の靭性(割れにくさ)を付与した材料となります。

超硬合金の大きな特徴は以下の通りです。

- 非常に高い硬度:鋼材では到達できないレベルの硬さを持ち、耐摩耗性に優れる。

- 耐熱性に優れる:高温環境下でも硬度低下が少なく、高速切削工具や金型部品に最適。

- 耐摩耗性が高い:摩耗や摩擦が繰り返される環境下でも長寿命を実現。

- 靭性の調整が可能:コバルトの含有率や粒度を調整することで、硬度重視型・靭性重視型など特性を使い分けられる。

この特性から、超硬合金は以下のような分野で広く使用されています。

- 切削工具(ドリル、エンドミル、バイトなど)

- 金型(プレス金型、射出成形金型などの耐摩耗部品)

- 耐摩耗部品(ノズル、ピン、ベアリング部品)

- 特殊用途(鉱山工具、油田掘削工具、医療用器具)

一方で、超硬合金は硬度が極めて高いため、鉄鋼やアルミなどの一般材料と比較して「加工の難易度が極めて高い」素材でもあります。特に、切削や研削を行う際には専用のダイヤモンド砥石や工具研削盤を用いる必要があり、一般的な設備では対応できない点が大きな特徴です。

それでは、そんな超硬工具の切削加工について解説いたします。

超硬合金の切削加工とは

超硬合金の切削加工とは、極めて高い硬度を持つ超硬材を切削・研削によって所望の形状に仕上げる加工を指します。一般的な鉄鋼やアルミに比べて硬度が桁違いに高いため、通常の高速度鋼(HSS)工具や一般的な旋盤・フライス盤では加工が困難です。そのため、超硬合金を切削加工する際には、ダイヤモンド工具やCBN砥石を使用した特殊な研削加工が中心となります。

超硬合金の切削加工は、大きく分けて次の特徴があります。

高硬度による加工困難性

超硬合金はロックウェル硬さでHRA 90以上に達する場合もあり、これは一般的な焼入れ鋼を大きく上回ります。そのため、工具が急速に摩耗しやすく、適切な工具選定と加工条件の管理が必須となります。

熱伝導率の低さ

超硬は熱伝導率が低いため、切削時の熱が逃げにくく、工具刃先に局所的な高温が発生します。このため、クーラント(研削液)の選定や供給方法が加工品質を大きく左右します。

超硬合金の切削加工における課題と加工ポイント

超硬合金はその優れた硬度と耐摩耗性から多くの産業で利用されていますが、同時に「加工が非常に難しい材料」としても知られています。特に切削や研削の工程では、他の材料では見られない独自の課題が発生します。ここでは、代表的な課題とそれに対応するためのポイントを整理します。

工具摩耗の早さ

超硬合金は鉄鋼材料に比べてはるかに硬いため、加工工具が急激に摩耗する傾向があります。通常の高速度鋼(HSS)や超硬工具では対応が難しく、ダイヤモンド砥石やCBN(立方晶窒化ホウ素)砥石といった超硬専用の工具を選定することが必須です。

加工条件の最適化

超硬合金は熱伝導率が低いため、加工時に発生した熱が工具に集中しやすく、刃先の損傷やワーク表面の品質低下につながります。そのため、切込み量や送り速度、砥石周速といった条件を精密に管理することが重要です。さらに、冷却効果を高めるために適切な研削液の供給方法(ミスト供給・オイル供給など)を選択する必要があります。

精度確保の難しさ

超硬材は脆性を持つため、微細なクラックや欠けが発生しやすいという特徴があります。そのため、加工条件を誤ると見た目には問題がないが内部に欠陥を含むワークとなり、最終的な製品寿命や性能に悪影響を及ぼします。精度確保のためには、経験に基づいた条件設定と検査体制が不可欠です。

このように、超硬合金の切削加工は「工具摩耗」「熱影響」「形状制約」「精度維持」という複数の課題を同時に解決しなければなりません。そのため、設備とノウハウの両面から高い専門性を有する加工先を選定することが、成功のカギとなります。

工具研削盤による超硬合金加工の特徴

工具再研磨を行う弊社では、工具研削盤を用いて超硬合金の加工を行っております。工具研削盤は本来、ドリルやエンドミルといった切削工具の製作や再研磨を行うための機械ですが、その高精度かつ柔軟な制御機能を活用することで、工具以外の超硬素材の加工にも応用することが可能です。

CNC制御による高精度加工

工具研削盤はCNC(数値制御)によって砥石とワークの相対位置を制御します。これにより、砥石の送りや切込みをミクロン単位で管理できるため、寸法精度の高い加工や再現性の確保が可能です。また、NCプログラムを組むことで複雑な形状にも対応でき、従来の汎用機では実現が難しい精密加工を実現します。

ダイヤモンド砥石を用いた研削

超硬合金は非常に硬度が高いため、加工にはダイヤモンド砥石が用いられます。ダイヤモンドはモース硬度10という最硬の素材であり、超硬合金に対しても優れた切削性能を発揮します。さらに、砥石の粒度や結合度を最適化することで、荒加工から仕上げ加工まで幅広い対応が可能です。

加工形状の制約

一方で、工具研削盤による加工にはいくつかの制約も存在します。

ワーク形状:工具研削盤で加工する場合、コレットにセットする必要があるため、丸い筒状のワークである必要があります。また、先端や基準位置が測定できないような形状は加工できません。

ワーク径:使用する研削盤によりますが弊社での可能な範囲はφ3~35となります。

くわえ代:工具でいう「シャンク」に相当する部分が十分な長さ必要であり、短すぎると振れや破損の原因になります。できれば7mm~10mm以上、径がφ20以上と太径の場合その径の長さはくわえ代が推奨されます。

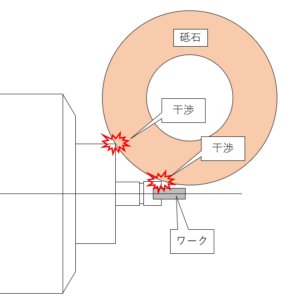

ワーク長さ:加工する箇所や砥石の使用する場所にもよりますがあまり短いと下図のようにチャックと砥石が干渉することがあります。そのため、「くわえ代」 + 「干渉しない長さ」が必要になります。

超硬合金の主要な加工方法

超硬合金はその高硬度ゆえに、一般的な切削工具では対応できず、専用の研削プロセスが不可欠です。ここでは、超硬材に対して弊社で加工対応可能な「円筒加工」「平面加工」「テーパー加工」について解説します。

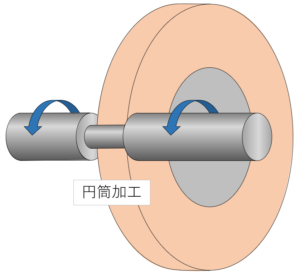

円筒加工

円筒加工は、ワークを回転させ、その外周にダイヤモンド砥石の外周を当てて研削する方法です。もっとも基本的な研削方法であり、シャフトやピンなどの軸対称部品に広く用いられています。

- 特徴:外径寸法の精度を高く確保でき、真円度や同軸度を管理しやすい。

- 用途:超硬ピン、超硬ロール、精密シャフトなど。

- 課題:ワーク径が小さい場合は振れやすく、保持精度が品質に直結する。

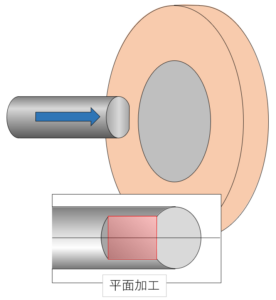

平面加工

平面加工は、ワークを回転させずに固定し、砥石の端面をワークに当てることで平面を削り出す方法です。

- 特徴:接触面を均一に仕上げられ、平行度や厚み精度の確保に優れる。

- 用途:超硬プレート、治具部品、金型の一部など。

- 課題:ワーク長さや干渉の制約があるため、短すぎる部品では加工が難しい場合がある。

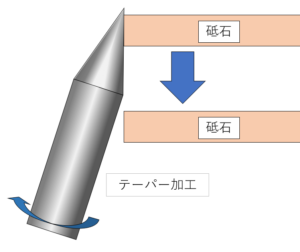

テーパー加工

テーパー加工は、ワークを傾けて回転させ、円筒研削の要領でテーパー形状を削り出す方法です。角度精度を求められる部品や、嵌合用部品などでよく使用されます。

- 特徴:円筒研削の応用であり、一定の角度を精密に形成可能。

- 用途:超硬テーパーピン、精密嵌合部品、治具用部品。

- 課題:角度精度と表面粗さを両立させるには高度な段取りが必要。

工具研削盤では、NCマクロを活用した特殊形状加工も可能です。また、角物ワークについても、専用治具を組み合わせることで対応できる場合があります。これにより、工具以外の多様な超硬部品への展開が可能となり、加工用途がさらに広がります。

工具以外の超硬加工も、再研磨.comにお任せください!

超硬合金は、その硬度と耐摩耗性ゆえに、多くの産業で欠かせない素材となっています。しかし同時に、加工の難しさから対応できる業者が限られており、品質・納期・コストの面で課題を抱える企業も少なくありません。

再研磨.comでは、切削工具の再研磨を通じて得た超硬の加工ノウハウをもとに工具以外の超硬加工も対応が可能です。

超硬合金の切削加工や工具の再研磨で課題を抱えている方は、ぜひ一度ご相談ください。御社のニーズに合わせた最適な加工方法をご提案いたします。

このほかにも再研磨.comでは、ドリルやエンドミルの再研磨に関する情報発信を行っております。ぜひご覧ください!

ドリルに関する記事はこちら

>>ドリル寿命の判定方法とは?診断方法、寿命判別式までご紹介!

エンドミルに関する記事はこちら

>>【加工シーン別】エンドミルの2枚刃と4枚刃の使い分けについて解説!

>>エンドミルにねじれ角がある理由とは?直刃との違い、メリット・デメリットについて解説!

その他の記事はこちら

>>【必見】超硬工具とハイス工具を使い分けるための9つのポイント

>>本当にエアロラップ処理は工具の長寿命化に効果があるの?【実際に検証しました】

下記の動画では、ドリルとエンドミルの違いについて、アニメーション付きでわかりやすく解説していますので、ぜひご覧ください!

【再研磨の匠にしかできない技を、貴社の刃物に】

切削加工会社である当社が、片手間で行う事業ではなく、工具研磨専用の加工設備・検査設備を取りそろえておこなっている、本気の再研磨です。そのため、どこにも負けない品質で工具の再研磨加工を行うことをお約束いたします。当社は、「再研磨の匠にしかできない技を、貴社の刃物に。」を合言葉に、一本一本の再研磨に魂を込め、お客様を“工具”からサポートいたします。

ドリルやエンドミル、リーマなどの切削工具の再研磨を検討されている方は、まずは再研磨.comへお気軽にご相談ください。