リップハイトとは?加工時に注意すべき点とその対策をご紹介!

「ドリルであけた穴が何故か三角形の形をしていた…」

「まっすぐなドリルであけた穴が何故か斜めになった…」

「あけた穴がドリルの径よりも大きくなった…」

ドリルによる穴加工をしていると、こういった現象が起きることがあります。

これらの現象の原因は様々ですが、その一つにリップハイトというものが考えられます。

ここでは、これまで様々な切削工具の再研磨を行ってきた当社の視点で、リップハイトによるトラブルの原因とメカニズム、弊社が再研磨したドリルではリップハイトが発生しにくい理由を解説いたします!

リップハイトとは

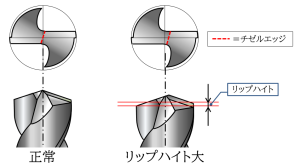

例えば2枚刃ドリルの底刃を再研磨するとき、一枚ずつ砥石で研磨します。その際に砥石の当て具合や角度など、2つの刃先にバラつきがあると、ドリル先端の中心に来るはずのチゼルエッジがずれたり、ドリルの肩の高さにずれが発生してしまいます。

このドリルの肩の高さの差(ズレ幅)をリップハイトといいます。

リップハイトが大きいとどうなる?

リップハイトの大きいドリルで切削すると、ドリルの肩の高い刃が強く被削材にあたるため、切削抵抗が偏ってドリル自体が屈折したり、強い振動で暴れたりします。その結果として、加工穴の真円度、円筒度、位置や加工面の荒れなど、いろいろな加工不良が発生してしまいます。

また、リップハイトが大きければ大きいほど加工不良の度合いも比例して大きくなる傾向にあります。

リップハイトはドリルの底刃の研磨で研ぎ具合にバラツキがあると発生します。お客様が自社内や外部へ再研磨を依頼する際、手作業で研磨をされている場合、砥石とドリルの角度、砥石に押し当てる力を2枚の刃とも同じくあてる必要がありますが、どうしてもバラつきが出てしまい、リップハイトが起こりやすくなってしまいます。

また、刃物をチャックに固定して研磨する研削盤もありますが、研削盤ならバラつきは絶対出ないということはありません。刃物のシャンクに切りくずなどが付着している状態で刃物をチャックにセットすると、刃物が振れた状態で研磨をすることになるので、偏った研磨になりリップハイトが発生してしまいます。

当社の再研磨では、CNC研削盤を使用し自動で形状測定が行われ、研ぎ具合にバラつきが出にくく、繰り返し性の高い再研磨を実現しております。そのため、当社が再研磨したドリルではリップハイトの発生を極力抑えることが可能となっています。

ドリルを手作業で再研磨している方やリップハイトにお困りの方は、ぜひ一度再研磨. comにご相談ください!

このほかにも再研磨.comでは、ドリルやエンドミルの再研磨に関する情報発信を行っております。ぜひご覧ください!

ドリルに関する記事はこちら

>>ドリル寿命の判定方法とは?診断方法、寿命判別式までご紹介!

エンドミルに関する記事はこちら

>>【加工シーン別】エンドミルの2枚刃と4枚刃の使い分けについて解説!

>>エンドミルにねじれ角がある理由とは?直刃との違い、メリット・デメリットについて解説!

その他の記事はこちら

>>【必見】超硬工具とハイス工具を使い分けるための9つのポイント

>>本当にエアロラップ処理は工具の長寿命化に効果があるの?【実際に検証しました】

【再研磨の匠にしかできない技を、貴社の刃物に】

切削加工会社である当社が、片手間で行う事業ではなく、工具研磨専用の加工設備・検査設備を取りそろえておこなっている、本気の再研磨です。そのため、どこにも負けない品質で工具の再研磨加工を行うことをお約束いたします。当社は、「再研磨の匠にしかできない技を、貴社の刃物に。」を合言葉に、一本一本の再研磨に魂を込め、お客様を“工具”からサポートいたします。

ドリルやエンドミル、リーマなどの切削工具の再研磨を検討されている方は、まずは再研磨.comへお気軽にご相談ください。