ハイヘリカルエンドミルで加工するのに適した材料とは?

ハイヘリカルエンドミルとは

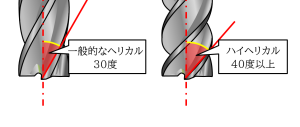

ハイヘリカルエンドミルの定義はJIS規格で「ねじれ角が40度以上の外周刃をもつエンドミル」と謳われております。

ねじれ角とは、外周刃のねじれの角度をいい、よく使われるねじれ角は0度~50度程で、標準的なねじれ角はドリル、エンドミルともに30度程です。40度以上あるねじれ角は強ねじれとも言われます。

ハイヘリカルエンドミルの特徴

前述の通り、エンドミルの一般的なねじれ角は30度程です。では、ハイヘリカルエンドミルのように40度以上の強ねじれが付くと刃物はどうなるのでしょうか?ハイヘリカルエンドミルの特徴をを3つの項目から解説いたします。

- 刃1枚の被削材と接触する距離

- 刃の寿命・切削抵抗

- 剛性

①刃1枚の被削材と接触する距離

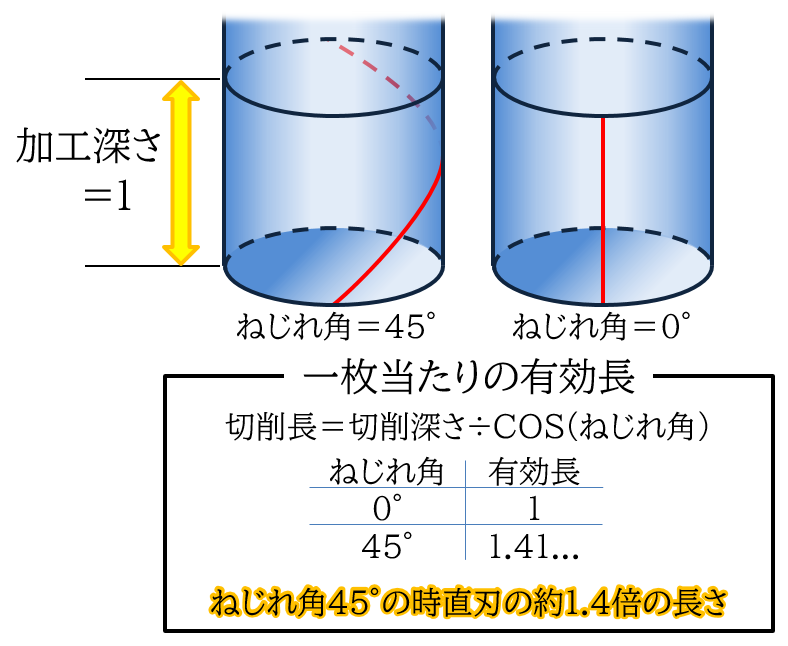

ねじれ角が大きいほど、被削材と接触(切削)する有効な刃長が長くなります。ねじれの強弱に関係なく、刃物の外周刃が付いた軸方向の長さを刃長と言います。

ねじれ角と刃長の関係は複雑になりますが、山に例えるとわかりやすくなります。麓から頂上までの標高差が100Mの山を垂直に登れば、歩く距離は100Mになります。一方、角度が緩やかな道を選んで麓から頂上に上ると、歩く距離は長くなります。

登山と同じように、同じ刃長でもねじれが付くほど刃自体の距離は長くなり、1本あたりの切削可能な距離が長くなります。

どれくらい違うかというと、切削深さが1の時、直刃が1で、ねじれ角45°では直刃の約1.4倍になります。

②刃の寿命・切削抵抗

①で述べたように、ねじれ角が大きいほど切削する刃の長さが長くなります。1枚の刃が被削材と接触する範囲が広くなるほど、刃への負担がその広さに分散されます。そのため、ねじれ角が大きいほど刃先の寿命が長くなると言えます。

>>エンドミルの寿命を判定する方法とは?再研磨に出すべきタイミングを徹底解説!

また、ねじれ角が付いた工具は、被削材を斜めに切削をしていくので、切削抵抗も抑えられます。包丁で食材を切るときに、包丁を引いて食材を切ると大きな力も入れずにスーッと切れるのと似ていると思います。

しかし、ねじれ角が大きいと、被削材がねじれ角によって持ち上げられびびり(被削材が振動して切削面が荒れる)が生じやすくなります。

③剛性

ねじれ角が大きいほど、底刃と外周刃が交わるコーナー部分は鋭利になり、剛性が落ちてしまいます。そのため、ねじれ角が強いものほどコーナーが欠けやすくなります。

>>エンドミルにねじれ角がある理由とは?直刃との違い、メリット・デメリットについて解説!

.

ハイヘリカルエンドミルで加工するのに向いている材料とは?

では、そのような特徴を持ったハイヘリカルエンドミルで加工するのに向いている材料とは?その理由と合わせて説明します。

ステンレス

ステンレス鋼は、耐食性と高い強度を持つ合金で、鉄、クロム、ニッケルなどの要素を含んでいます。その特性から広範な用途で使用されます。しかし、ステンレスは高硬度であることに加え、熱伝導率が低いため、加工中に発生する熱が分散しにくくなります。また、ステンレスの中には高熱で硬化するものがあります。これらのことから、ステンレスは難削材と呼ばれます。

通常の切削においては、切削時に生成される切りくずにも熱が分散されます。しかし、前述の通りステンレスは熱伝導率が低く、ワークに熱がこもりやすくなります。

切削条件にもよりますが、ワークの熱が刃物へ移動しやすく熱硬化するステンレスには被削材に接触する距離が長いハイヘリカルエンドミルは適しているといわれています。

.

アルミニウム

融解点の低いアルミニウムの切削では刃先に切りくずが溶着してしまうことがあります。

そうなると刃先が溶着した部分がごっそりかけてしまったり、加工寸法が大きくなったり加工面が荒れたりします。

ねじれ角の大きいハイヘリカルエンドミルは切りくずの排出性が高いため、切りくずの溶着がしにくくなります。そのため、ハイヘリカルエンドミルはアルミニウムの切削に適しております。

その一方で刃先の肉厚が薄くなるため剛性が落ちてしまうので、再研磨の後にはコーティングをしないと刃先がすぐ欠けてしまうことがあります。

・

・

再研磨.comが実際に行った、ハイヘリカルエンドミルの再研磨事例

それでは、実際に当社が行ったハイヘリカルエンドミルの再研磨事例のご紹介です!

【16mm 4枚刃 ハイヘリカル 超硬 ラフィング エンドミルの再研磨】

こちらは当社で手掛けた、先端16mm4枚刃のハイヘリカルの超硬ラフィングエンドミルの再研磨事例の一つです。

このほかにも再研磨.comでは、ドリルやエンドミルの再研磨に関する情報発信を行っております。ぜひご覧ください!

ドリルに関する記事はこちら

>>ドリル寿命の判定方法とは?診断方法、寿命判別式までご紹介!

エンドミルに関する記事はこちら

>>【加工シーン別】エンドミルの2枚刃と4枚刃の使い分けについて解説!

>>エンドミルにねじれ角がある理由とは?直刃との違い、メリット・デメリットについて解説!

その他の記事はこちら

>>【必見】超硬工具とハイス工具を使い分けるための9つのポイント

>>本当にエアロラップ処理は工具の長寿命化に効果があるの?【実際に検証しました】

【再研磨の匠にしかできない技を、貴社の刃物に】

切削加工会社である当社が、片手間で行う事業ではなく、工具研磨専用の加工設備・検査設備を取りそろえておこなっている、本気の再研磨です。そのため、どこにも負けない品質で工具の再研磨加工を行うことをお約束いたします。当社は、「再研磨の匠にしかできない技を、貴社の刃物に。」を合言葉に、一本一本の再研磨に魂を込め、お客様を“工具”からサポートいたします。

ドリルやエンドミル、リーマなどの切削工具の再研磨を検討されている方は、まずは再研磨.comへお気軽にご相談ください。