深穴加工用ドリルの再研磨が難しい理由とは?

直近で再研磨のご相談が多いのが、深穴加工用ドリル(ロングドリル)です。

「長さと直径との比が4倍以上の穴をあけること」という深穴加工の定義のもと、ドリル直径×4 つまり 4D 以上のドリルが、深穴加工用ドリルと言えます。深穴加工用ドリルには、剛性と切りくず排出性を両立させるために、芯厚や溝などに様々な工夫が施されています。

しかしそんな深穴加工用ドリルですが、その過酷な加工環境のために、通常のドリルの再研磨では持ちが悪くなってしまいます。そのため、多くの再研磨メーカーや刃具メーカーは、深穴加工用ドリルの再研磨に対し積極的ではないと思われます。

そこで今回は、深穴加工用ドリルの定義から特徴、深穴加工用ドリルの再研磨が難しい理由、そして当社が深穴加工用ドリルの再研磨にも高い品質精度で対応可能な理由から、実際の深穴加工用ドリルの再研磨事例まで、まとめてご紹介いたします。

深穴加工用ドリル(ロングドリル)とは?定義についてご紹介!

ロングドリルなどの長い溝長のドリルは、深い穴を加工するためのドリルです。鉄・炭素鋼製のブロック材や油圧部品を加工するために、この細径長尺で中空穴がある深穴加工用ドリルが使用されます。実際に当社には、多くの深穴加工用ドリルの再研磨のご依頼をいただいております。

JISによると、深穴加工の定義は

「長さと直径との比が4倍以上の穴をあけること」

とされており、 ドリル直径×4 つまり 4D 以上のドリルが、深穴加工用ドリルと言えるでしょう。

この 4D などの表記は、そのドリルが可能とする穴加工の長さで、〇D の〇は数値、Dはドリル直径となります。

深穴の加工では、いかにして切りくずの排出性やドリルの剛性を高めるかが重要で、各刃具メーカーでは様々な工夫がされています。

深穴加工用ドリルの特徴:剛性と切りくず排出性を両立させるための工夫とは?

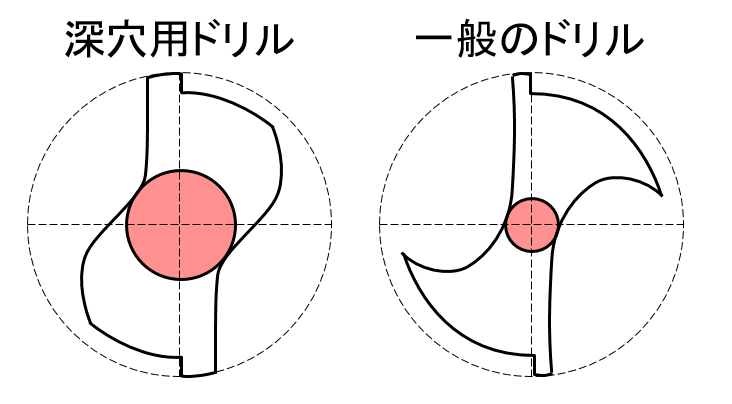

ドリルの溝は、大きいほど切りくずの排出性は上がります。しかしその分ドリルの柱ともいえる芯厚が細くなり、剛性が落ちてしまいます。またドリルは長ければ長いほど、切削抵抗で歪みやすくなります。

そのため深穴加工用ドリルの溝は、浅くして芯厚を太めつつ、溝の幅を広くすることで剛性も切りくず排出性も、どちらも機能を落とさないような溝が採用されています。

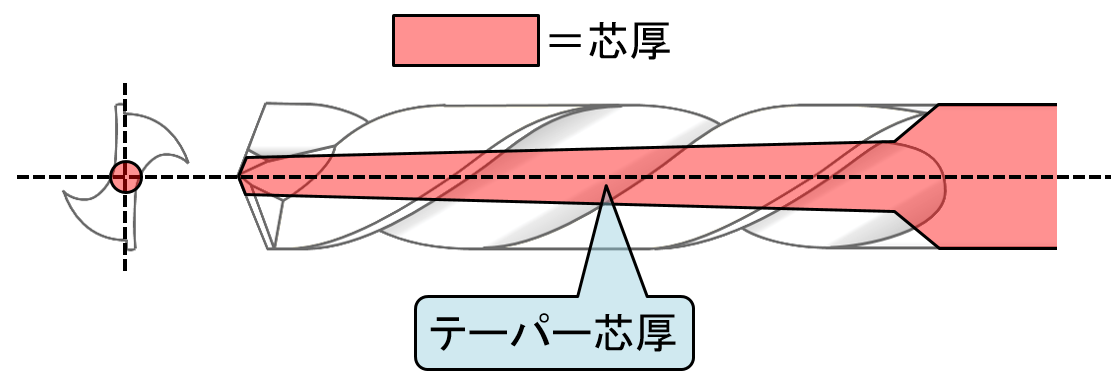

また下記の様に、芯厚はシャンク側が太くなっているテーパー芯厚になっているものが多いです。

深穴加工用ドリルの再研磨が難しい理由とは?

そんな深穴加工用ドリルは、価格が通常のドリルよりも高く、なるべく再研磨して長く使い続けたいとお考えの方々が多くいらっしゃいます。その一方で深穴加工用ドリルの再研磨は、通常のドリルと同じ認識で再研磨すると、新品と比較し大幅に寿命が短くなることがあります。過酷な環境下で使用する深穴加工用ドリルの再研磨は、とても困難でレベルが高い再研磨と言うことができます。

それは、通常のドリルでは影響がないほどのドリル表面の小さな凹凸などが、深穴加工用ドリルでは大きな抵抗となり、結局ドリルの切れ味を落としてしまい、刃先がすぐダメになってしまったり、刃の根元部で折れたりと、様々な要因が深穴加工用ドリルの持ちを悪くしてしまうのです。

深穴加工用ドリルの再研磨もお任せください!

再研磨.comでは、深穴加工用ドリルの再研磨を直近で数多くいただいております。当社では、深穴加工用ドリルの再研磨のために様々な工夫をしております。通常の再研磨では行わない特殊追加工をしたり、エアロラップで表面を鏡面処理することで抵抗を抑えたりしています。

>>本当にエアロラップ処理は工具の長寿命化に効果があるの?【実際に検証しました】

これにより、深穴加工用ドリルの再研磨でお悩みだったお客様から「再研磨してもらった深穴加工用ドリルが、新品並みの処理数になった!」などのお声を頂いております。

深穴加工用ドリルをなるべく長く使い続けたい、でも再研磨に困っている、という方々は、まずは再研磨.comまでご相談下さい。

再研磨.comが実際に行った、深穴加工用ドリルの再研磨事例

それでは、実際に当社が行った深穴加工用ドリルの再研磨事例のご紹介です!

4mm 2枚刃 深穴用超硬ドリルの再研磨

こちらは当社で手掛けた、先端4mm2枚刃の深穴用超硬ドリルの再研磨事例の一つです。

深穴ドリルは使用時の負荷が大きく、一般的なドリルのように底刃のみの研磨でリサイクルすると、寿命が短くなったりする可能性があります。そのため当社では、通常の再研磨では行わない特殊追加工をしたり、エアロラップで表面を鏡面処理する等、あらゆる面で寿命向上の対策を施しております。

4mm 2枚刃 深穴用ハイスドリルの再研磨

こちらは当社で手掛けた、先端4mm2枚刃のハイス用超硬ドリルの再研磨事例の一つです。

このほかにも再研磨.comでは、ドリルやエンドミルの再研磨に関する情報発信を行っております。ぜひご覧ください!

ドリルに関する記事はこちら

>>ドリル寿命の判定方法とは?診断方法、寿命判別式までご紹介!

エンドミルに関する記事はこちら

>>【加工シーン別】エンドミルの2枚刃と4枚刃の使い分けについて解説!

>>エンドミルにねじれ角がある理由とは?直刃との違い、メリット・デメリットについて解説!

その他の記事はこちら

>>【必見】超硬工具とハイス工具を使い分けるための9つのポイント

>>本当にエアロラップ処理は工具の長寿命化に効果があるの?【実際に検証しました】

【再研磨の匠にしかできない技を、貴社の刃物に】

切削加工会社である当社が、片手間で行う事業ではなく、工具研磨専用の加工設備・検査設備を取りそろえておこなっている、本気の再研磨です。そのため、どこにも負けない品質で工具の再研磨加工を行うことをお約束いたします。当社は、「再研磨の匠にしかできない技を、貴社の刃物に。」を合言葉に、一本一本の再研磨に魂を込め、お客様を“工具”からサポートいたします。

ドリルやエンドミル、リーマなどの切削工具の再研磨を検討されている方は、まずは再研磨.comへお気軽にご相談ください。