工具メーカーによって再研磨のしやすさに違いはあるの?

再研磨ドットコムでは、これまでに何千、何万本もの切削工具の再研磨を行ってまいりました。そんな中でお客様から、こんな一言をいただきました。

「いつも再研磨ありがとうございます。品質良くて、とても助かっています。

うちって、いろんなメーカーのエンドミル使ってて、全部御社に再研磨お願いしていますが、どのメーカーの工具の方が再研磨しやすいとかってあるんですか?

もしあれば、御社が再研磨しやすいメーカーの工具を選ぶようにも検討しようかなと思った次第です。よろしくお願いいたします。」

本当にいつもご依頼いただきまして、ありがとうございます!

あまり当社としても気にしたことがなかった内容ですが、工具メーカーによって再研磨のしやすさに違いはあるのか、社内で徹底調査いたしました。

【実績】工具メーカー別、再研磨の対応実績がある工具型式件数(超硬エンドミル)

まずは、これまでに再研磨ドットコムが実際に再研磨を行ったことのある工具型式件数を、工具メーカー別に数えてみました。また今回は、超硬エンドミルに限定して算出しています。

その結果は、下記の通りでした。

| メーカー | 工具型式(件) |

| A | 49 |

| B | 39 |

| C | 35 |

| D | 18 |

| E | 14 |

| F | 13 |

| G | 12 |

| その他 | 61 |

| 合計 | 241 |

これまでに合計241種類もの超硬エンドミルの再研磨を行ってきたことが判明しました。あらためて見てみると、相当な種類の工具の再研磨でお客様に貢献できたことを、筆者自身嬉しく感じています!またこちらは超硬エンドミルに限定しているため、切削工具全体での再研磨に対応してきた種類であったり、種類ではなく本数で算出した場合には、もっと膨大な量になり、今回の比率とも異なってくることも考えられます。

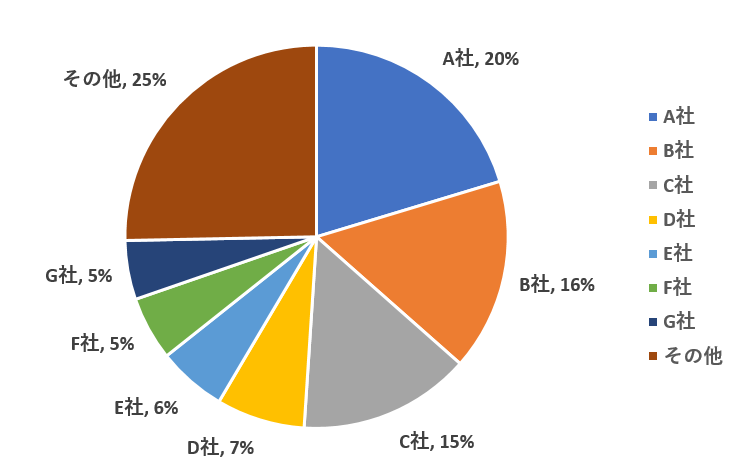

上記の表を、円グラフにしてみました。

この結果を見ると、A社の超硬エンドミルが再研磨実績全体の20%を占めていることがわかります。

つまり、この割合数が大きいほど、そのメーカーの超硬エンドミルが広く使われているものと考えられます。社名は伏せていますが、当社としてもとても参考になるデータが得られました。

なぜA社の超硬エンドミルが多く使われている?

上記のように、A社の超硬エンドミルが広く使用されているという推測が立ちました。その理由としては、

- 安価

- 種類が多い

- 刃具自体の構造もシンプル

という3つだと当社では考えています。あまりにも特殊でよくわからないという形状の超硬エンドミルが少ないので、誰でも扱いやすく、「とりあえずA社のエンドミルを使ってみよう」という方が多いのだと推測しています。

メーカー毎に再研磨のしやすさなどはある?

それでは本題です。

工具メーカー別に再研磨のしやすさがあるのか、その結論としては、

「特にこのメーカーは再研磨しやすいとかは、無い」

です!

なので、こちらの記事を読んでくださっている皆さま、メーカーは気にせずに、安心して再研磨はお任せいただいて大丈夫です!

メーカー毎の再研磨のしやすさを、深く掘り下げて考えてみた

しかし今回は、もう少し深く掘り下げてみようと思います。

細かく言うと、メーカーや型式ごとに、下記のような項目で変化はあります。

- エンドミル外周刃のすくい角

- 溝の深さ

- 不等分割の場合は分割角度

- 外周のねじれ角

そのため当社では、工具の型式が判明したら、いままで蓄積してきた膨大な再研磨データから値を取り出して、型式別に最適化された条件で工具の再研磨を行っています。この、再研磨データ量に基づいて最適化された再研磨条件の選定については、他社と差別化できる当社の特徴だと考えております。

ただ面白いことに、不等分割エンドミルなのに、底刃を見るとどうみても等分割に見えるというエンドミル、みたいな特殊な工具もあるため、見た目で判断してしまうと、切削不能等の大問題になる場合があるので、当社では必ず工具の型式をチェックするように注意しております。

(下記、かなり専門的な内容になります。)

例えば4枚刃のエンドミルでは、通常の不等分割では底刃を90度間隔の等分割にしてしまうと、コーナーのギャッシュの当たる幅がチグハグになってしまいます。しかし、そのメーカーのエンドミルでは、一対の底刃の逃がしをシャンク方向に0.2~0.3mmほど下げて、コーナーのギャッシュのあたり幅を4枚とも同じ幅にしてあるのです。

そして、そのエンドミルの不等角度は2~3度ほどなので、外周刃を一見しただけでは不等と気付かず、さらに底刃はどうみても等分割なので、そのまま等分割の条件で再研磨してしまうと、切削不能等の問題になってしまうのです。

その一対の0.2mmほど下がった底刃が切りくずの排出をしやすくして、良好な切削を可能にしていると思われます。しかし、再研磨してしまうと段差のない通常の不等分割エンドミルの底刃になってしまうので、当社では特に注意すべきエンドミルの再研磨として、社員に周知を徹底しています。

また、当社でも最近見かけるようになったエンドミルとして、ねじれ角が軸方向で変動するエンドミルがあげられます。このエンドミルも、よく見ないと判断が付かないエンドミルから、うねっていてすぐわかるエンドミルまであります。これは究極的な不等分割不等リードエンドミルのようなもので、切削抵抗を複雑に散らすことで、高速送りで切削を可能にするエンドミルです。

このエンドミルは、当社の調べによると、海外の工具研削メーカー製の研削盤でないと対応ができないとのことで、今のところ再研磨ドットコムでは再研磨ができません。

まとめ:メーカーや型式ごとに最適化した条件で、切削工具の再研磨をいたします!

少し専門的な内容も多くなりましたが、今回お伝えしたかったのは、

- 特にこのメーカーは再研磨しやすいとかは、無い

- しかし細かく見ると、メーカーや型式ごとに工具に違いはある

- 再研磨ドットコムでは、いままで蓄積してきた膨大な再研磨データ量に基づいて、工具の型式別に最適化された条件で再研磨を実施している

という3点です。

様々なメーカーや型式の工具の再研磨を実施してきた当社だからこそ、最適な再研磨条件を素早く設定し、無駄に時間をかけず、効率よく工具の再研磨をすることができます。この再研磨プロセスが、お客様にコスト削減や納期短縮というメリットにつながると考えています。

海外製の特殊な切削工具については、当社でも対応できない場合もありますが、国内製の工具の再研磨については、ぜひ再研磨ドットコムまでご相談ください。どのようなメーカーや型式の工具でも対応いたします!

このほかにも再研磨.comでは、ドリルやエンドミルの再研磨に関する情報発信を行っております。ぜひご覧ください!

ドリルに関する記事はこちら

>>ドリル寿命の判定方法とは?診断方法、寿命判別式までご紹介!

エンドミルに関する記事はこちら

>>【加工シーン別】エンドミルの2枚刃と4枚刃の使い分けについて解説!

>>エンドミルにねじれ角がある理由とは?直刃との違い、メリット・デメリットについて解説!

その他の記事はこちら

>>【必見】超硬工具とハイス工具を使い分けるための9つのポイント

>>本当にエアロラップ処理は工具の長寿命化に効果があるの?【実際に検証しました】

【再研磨の匠にしかできない技を、貴社の刃物に】

切削加工会社である当社が、片手間で行う事業ではなく、工具研磨専用の加工設備・検査設備を取りそろえておこなっている、本気の再研磨です。そのため、どこにも負けない品質で工具の再研磨加工を行うことをお約束いたします。当社は、「再研磨の匠にしかできない技を、貴社の刃物に。」を合言葉に、一本一本の再研磨に魂を込め、お客様を“工具”からサポートいたします。

ドリルやエンドミル、リーマなどの切削工具の再研磨を検討されている方は、まずは再研磨.comへお気軽にご相談ください。