リーマを再研磨するタイミングとは? リーマの寿命を延ばすための6つのポイントとは?

リーマを使用されているあなたは、こんな疑問や悩みを持ったことは一度はあるはず。

「このリーマ、短くなってきたけど、まだ使えるのかな…」

「リーマの刃先も悪くなっているし、もう寿命かな。」

「もう何回も使っているリーマだし、精度があんまり出せなさそう。使うのがためらわれるな…。」

「再研磨でまた使えるかもしれないけど、海外製のリーマだし、新しい工具を買うしかないか。」

まだ使えるのか、もう使えないのか。捨てるべきか、取っておくべきか。

どうやって判断すればよいか、なかなか難しいですよね。

リーマにも、「寿命」という考え方には2種類あります。

- 再研磨できなくてもう使えない →刃物その物の寿命

- 今は使えないけど再研磨して使える →刃先のみの寿命

この2つの寿命の仕組みが分かれば「このリーマは使えるのか使えないのか?」という疑問が解決できます。今回はそんなリーマの寿命に関して、まとめてご説明いたします。

そもそもリーマとは?

まずは、リーマという工具の解説からです。

リーマは、高い精度を求められる穴加工の仕上げに使用する刃具です。リーマはドリルとは異なりウェブ厚が太く、剛性があるため振れなどに強く高い精度で穴加工ができます。既に下穴をドリルで開けた後に、穴寸法の精度を高めたり、加工面をきれいにするために使用されるのがリーマという刃物です。

ただし、リーマでは穴あけができないため、加工寸法より小さい径のドリルで下穴をあけ、リーマを通して寸法を狙うという2工程で仕上げます。

また、こちらのページでは、リーマに関して当社がよくお客様からいただく質問と、それに対する工具再研磨のプロの解説を掲載しております!

再研磨すれば使える!とは言えない状態の「リーマ自体の寿命」とは?

まずはリーマ自体がもう使えない(再研磨できない)寿命について。

リーマの寿命はドリルと同様に、刃長が短くなった時に工具自体の寿命を迎えます。しかし、ドリルとは判別方法が若干異なります。

ドリルでは、ドリルの溝長さが短くなると、切りくずの排出性が悪くなり加工トラブルの原因となってしまうため、溝長寿命判別式によって刃長の計算を行います。

>>ドリル寿命の判定方法とは?診断方法、寿命判別式までご紹介!

一方リーマは仕上げ工具のため、ドリル程の切りくずは発生しません。そのため、溝長さが多少でも残っていれば使用すること自体はできます。しかし、実はそうもいかない理由があるのです。それは、バックテーパーによるリーマ径の変化です。

径が細くなるほど短くなった時がリーマの寿命

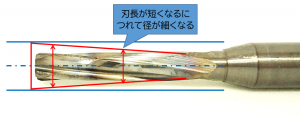

リーマに限らずエンドミルもそうなのですが、外周刃にはほんのわずかなバックテーパーと呼ばれるものがついています。バックテーパーとは、工具先端からシャンク方向に進むにつれて細くなるように付けられている勾配のことです。

このバックテーパーは、切削抵抗を抑えるためにつけられています。そのため、リーマが短くなればなるほど、リーマ径が短くなります。

冒頭に説明したように、リーマは高い精度を求められる穴加工の仕上げに使用する刃具です。そのため、リーマの外径が変わってしまっては従来の加工には使用できません。つまり、リーマの外径が短くなるくらいに刃長が短くなった時が、リーマの寿命と言えます。

リーマを再研磨するタイミングとは?

続いて、今は使えないけど再研磨したら使えるという、リーマの刃先のみの寿命に関しての説明です。

リーマは高精度な穴加工用に使用される工具であり、外周は真円度が高く製造されています。そのため、リーマ外周部の再研磨は行わず、摩耗した長さ部分を切り落とし、先端食い付き部のC面を刃付けするのみで再研磨は完了します。

つまり、リーマを再研磨するタイミングとは、第一に加工した穴寸法が小さくなってきたタイミング、そして、次に先端部食い付きC面の刃先が摩耗したときと言えます。

何度も言ってきましたが高い寸法精度が要求されるリーマの刃先は加工寸法に影響を与えるため常に鋭利であることが大切です。また、先端の食い付きのC面部が摩耗しているまま工具を使用すると、外周刃の摩耗を早めるため工具寿命が短くなることにも繋がります。リーマは定期的に先端部の再研磨をすべき工具なのです。

当社でもお客様には、コストはかかってしまうのですが、リーマの再研磨は頻度を多めに行うようにお伝えしております。最終的にリーマが使えなくなってしまう寿命が短くなり新しいリーマを購入するコストを鑑みれば、実はリーマ再研磨によって工具の長寿命化をする方が経済的と言えます。

リーマの寿命を延ばすための6つのポイントとは?

このようにリーマとは、高精度加工のための工具であり、頻繁に再研磨が必要とされる工具です。そのため、なるべくリーマの寿命を長くして使いたいものです。では、そんなリーマを長寿命工具として使うポイントはどのようなものでしょうか。

ここでは6つにポイントを分けて説明いたします。リーマという工具は、正しく使用することで、精度を損なうことなく、多くの穴を仕上げることができます。

硬度がある材質の工具を使う

まず当たり前のことですが、摩耗に強い、硬度が一定程度ある材質で作られた工具を使用することが大前提です。リーマは、使用中に非常に大きな垂直抗力が働きます。そのため、それに耐え抜く強度が必要となります。当社では、超硬製のリーマの再研磨や改造を多く取り扱っております。

取り代に気を付ける

リーマの寿命を延ばすうえで最も重要なのが、リーマによる取り代分に気を付けることです。

ドリルなどによって開けた下穴径が大きい場合は、リーマの加工による取り代が少なくなってしまいます。この場合、リーマがすぐに擦れてしまて摩耗してしまい、穴の表面精度が悪くなってしまう可能性があります。

一方、下穴径が小さく、リーマによる取り代が多すぎる場合は、穴仕上げ加工というリーマの機能が上手く果たせず、穴が変形してしまう可能性もあります。

また、リーマによる取り代は、ワークの材質によっても差があります。どこまで取り代を設けておくのかという点は、絶妙なバランスが必要とされますが、リーマの寿命を延ばす上では欠かせないステップになります。

振れを最小限に抑える

リーマという工具は、高精度な穴仕上げ加工のために、振れが最小限である必要があり、真直性も求められます。真円度の高い穴を作るためにも、リーマによる加工時には振れが最小限であることが必須です。振れは当然刃長の長い刃具では大きくなるので必要以上に刃長の長いものは選ばないことをおすすめします。

また、リーマ自体にも同心性が必要です。リーマの再研磨は先端部のみではありますが、高精度な穴を加工する上では、リーマ自体の同心性も重要な要素となります。

ワークをしっかり固定する

さらに、ワークがきちんと固定されていない状態のままリーマを使用してしまうと、加工時にワークにがたつきが発生してしまい、精度が悪くなってしまいます。もちろんリーマ自体の摩耗が進むことにもつながってしまいますので、当たり前のことですが、ワークがきちんと固定されているかはチェックする必要があります。

正しく冷却&潤滑する

リーマ加工中では、切りくずと摩擦による切削熱が工具摩耗を促進する要因となります。そのため、リーマの寿命を延ばすために、リーマの冷却と潤滑を正しく行う必要があります。

この時、ただ切削油をかけるのではなく、きちんと切りくずの排出&冷却が行われるように調節することが、リーマの寿命を延ばすだけでなく、ワークの仕上げ精度を高めることにもつながります。

工具表面をコーティングやエアロラップ処理をする

また、当社が工具再研磨を行う際にはよくご提案している方法ではありますが、リーマにコーティングやエアロラップ処理をすることで、工具の長寿命化を図ることができます。工具材質とコーティングの相性次第では、新品以上に長寿命化を図ることができるケースもあります。

またエアロラップ処理によって、「摩擦抵抗の低減 ⇒ 過度な負荷が工具刃先にかからなくなる ⇒ 工具破損の防止」ということで、エアロラップによる工具の長寿命化が実現させるのです。

>>本当にエアロラップ処理は工具の長寿命化に効果があるの?【実際に検証しました】

寿命がきたリーマを、捨てる&貯めるのはもったいない!

超硬やハイス製の工具は、非常に特殊かつ材料単価が高い工具です。一方、多くの企業が工具は使い捨てであると考えてしまって、廃棄してしまうもしくは棚にしまったまま…といったことが起きています。

工具を使い捨てと勘違いしたまま廃棄してしまうと、工具が摩耗する度に新しい工具を購入しなければならず、工具の購入コストがかさんでしまいます。また、もったいないと思ったまま使用済み工具を棚にしまったままにしていると、工場内で無駄なスペースをとってしまい、在庫管理面でコストがかさんでしまいます。

リーマの寿命診断&再研磨は、再研磨.comにお任せください!

再研磨.comを運営する株式会社宮本製作所では、焼結金属と呼ばれる非常に硬い素材の加工を行っており、その過程で得た加工に関するノウハウを活かし、工具の再研磨を行っています。

再研磨.comでは、ドリルやエンドミル、リーマ等の切削工具を高い品質で再研磨するため、最新の加工設備や検査設備を取り揃えています。当社の再研磨は、職人が手作業で行う再研磨とは異なり、繰り返しの精度が高い、安定した品質での再研磨加工を可能としています。

当社は、お客様が使用済みの工具を再研磨加工することで、刃物そのものの延命化を実現します。一般的に再研磨のコストは、工具購入コストの1/5~1/10程度です。そのため、お客様のコスト削減に大きく貢献することができます。

また、従来の切削では無理があった箇所を修正し、負荷を軽減することで、より多くの切削が可能となる刃物を提供します。ただ工具を再研磨するだけでなく、作業の効率化を図ることができる低コスト工具の提供を行っています。

さらには規格品よりも、高精度の加工をより少ない工程で加工を実現する工程集約工具への改造にも対応しています。

ドリルの寿命についてはこちら

>>ドリル寿命の判定方法とは?診断方法、寿命判別式までご紹介!

エンドミルの寿命についてはこちら

>>【解説】エンドミルの寿命についてまとめました【判断項目一覧】

リーマの寿命についてはこちら

>>【解説】リーマを再研磨するタイミングとは? リーマの寿命を延ばすための6つのポイントとは?

カウンターシンクの寿命についてはこちら

>>【解説】カウンターシンクの寿命を判別する方法とは?

バニシングリーマの寿命についてはこちら

>>【解説】バニシングリーマの寿命を判別する方法とは?

リーディングドリルの寿命についてはこちら

>>【解説】リーディングドリルの寿命を判別する方法とは?

ボールエンドミルの寿命についてはこちら

>>【解説】ボールエンドミルの寿命を判別する方法とは?

段付きドリルの寿命についてはこちら

>>【解説】段付きドリルの寿命を判別する方法とは?

フラットドリルの寿命についてはこちら

>>【解説】フラットドリルの寿命を判別する方法とは?

【再研磨の匠にしかできない技を、貴社の刃物に】

切削加工会社である当社が、片手間で行う事業ではなく、工具研磨専用の加工設備・検査設備を取りそろえておこなっている、本気の再研磨です。そのため、どこにも負けない品質で工具の再研磨加工を行うことをお約束いたします。当社は、「再研磨の匠にしかできない技を、貴社の刃物に。」を合言葉に、一本一本の再研磨に魂を込め、お客様を“工具”からサポートいたします。

ドリルやエンドミル、リーマなどの切削工具の再研磨を検討されている方は、まずは再研磨.comへお気軽にご相談ください。