7枚刃エンドミルのメリットとは?再研磨のポイントも解説!

エンドミルの種類は、

- 刃の数

- ねじれ角

- 材質

- 刃長

などによって様々ありますが、加工物や用途によって使い分ける必要があります。

ここでは、特に最近お話が多い、7枚刃エンドミルのメリットと再研磨における注意ポイント、実際に当社で行った7枚刃エンドミルの再研磨事例まで、まとめてご紹介いたします。

>>【加工シーン別】エンドミルの2枚刃と4枚刃の使い分けについて解説!

>>エンドミルにねじれ角がある理由とは?直刃との違い、メリット・デメリットについて解説!

>>【必見】超硬工具とハイス工具を使い分けるための9つのポイント

7枚刃エンドミルとは?

JIS B 4211では3枚以上の切れ刃をもつエンドミルの総称を多刃(たは)エンドミルとしています。

よく見る多刃エンドミルは3枚刃、4枚刃、6枚刃あたりのものが多いですが、最近では7枚刃エンドミルを見かけることがあります。

7枚刃エンドミルはその名の通り、7枚以上の切れ刃を持つ多刃エンドミルで、刃数が奇数である上に、他のよく見る多刃エンドミルと比べても刃数が多く、特殊な工具となっております。

では、エンドミルの刃数について、刃数が多いとどういった効果があるのか、また刃数が奇数だとどういった効果があるのかを踏まえて7枚刃エンドミルの特徴を紹介いたします。

7枚刃エンドミルの特徴

刃数が多いことによる特徴

エンドミルの刃数は多いほどワークとその刃が接触する面積が多くなるので切削抵抗は高くなります。

しかしその分、刃1枚あたりの切削代が小さくなるので、刃1枚あたりの負荷は減少し、7枚刃になるとその効果は大きくなり、エンドミルの寿命を大幅に延ばす可能性が高くなります。

また刃数が多くなるほどエンドミルの芯厚が太くなり、剛性が高くなりますので、7枚刃では、振れの影響も極めて小さくでき、加工形状の精度向上につながります。

一方で、7枚刃にすることによるデメリットも大きくなる可能性があるので注意が必要です。芯厚が太くなることで、チップポケットのエリアが小さくなります。そのため、切りくずの排出性が落ちる可能性が高くなります。

更に切削水の浸透率も悪くなり、条件によっては悪影響が出る場合もございます。これらのメリットとデメリットを十分認識した上で検証を実施し、メリットを最大化できる条件出しが、7枚刃等多刃選定時には必要となります。

>>【加工シーン別】エンドミルの2枚刃と4枚刃の使い分けについて解説!

刃数が奇数であることによる特徴

奇数刃工具はビビリに強い、と言われています。

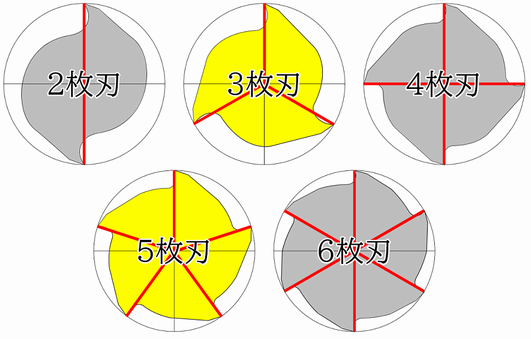

下図で黄色で示した3枚刃、5枚刃のように、奇数刃の切削工具は径方向の対角線上に相対する刃が揃っていません。こちらの検証については下記でご紹介しております。

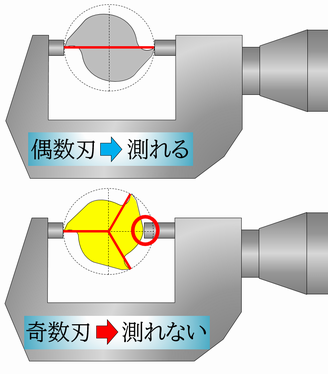

また、奇数刃工具にはデメリットもあります。

エンドミルなどの切削工具の径を測定するには、マイクロメータ―などで測ります。しかし奇数刃の切削工具は、径方向の対角線上に相対する刃がありません。そのため、マイクロメーターなどでは径が測れないのです。

では奇数刃の切削工具はどうやって径を測定するのでしょうか?

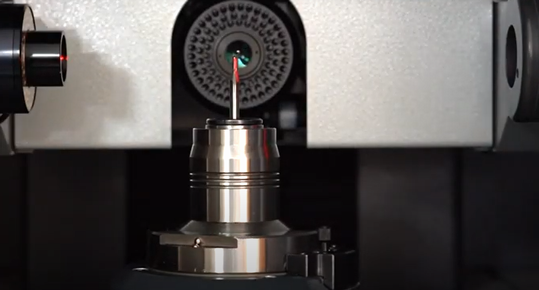

答えは、非接触測定機などを用いて測定します。

ステージに刃具をセットして投影しながら、刃具を回転させ外周面を1周させ画像処理で測定します。

弊社では、下写真のZOLLER社の刃具測定機で測定しております。

下の動画では、よりわかりやすくZOLLERを用いた刃具測定の様子をご覧いただけます。(7枚刃エンドミルではなく、ボールエンドミルになります。)

7枚刃エンドミルの再研磨する際に気を付けるべきポイントとは?

まずエンドミルの再研磨についてですが、以下の3点についてチェックしてみましょう。

- 切削面の光沢がなくなってきた

- 加工寸法の精度が悪くなってきた

- 切削加工時に異常な音がするようになった

いずれかに該当する場合、エンドミルの刃先を確認して、新しいエンドミルに交換するか、再研磨をして使用することをおすすめします。

また、工具自体を観察した際に、エンドミルを再研磨に出すべきタイミングを判別する方法は、以下の通りです。

- 外周刃の逃げ面摩耗幅が0.1~0.6mm以上ある

- 切れ刃にカケやチッピングが発生している

>>エンドミルの寿命を判定する方法とは?再研磨に出すべきタイミングを徹底解説!

次に、7枚刃のような奇数刃エンドミルの再研磨についてです。奇数刃エンドミルは底刃のみなら外径が変わることはありませんので、手研磨でも可能かもしれません。しかし、外周刃を研磨すると、外径が変わってしまい、正しい径寸法が測れなくなってしまいます。そのまま7枚刃エンドミルを使用してしまうと、エンドミルを使用する際に切削の取り残しや寸法異常が発生してしまいます。

そのため7枚刃エンドミルの外周刃の再研磨に関しては、上記のような非接触測定機がある専門業者へ再研磨の依頼をする必要があります。

また、7枚刃エンドミルの再研磨において

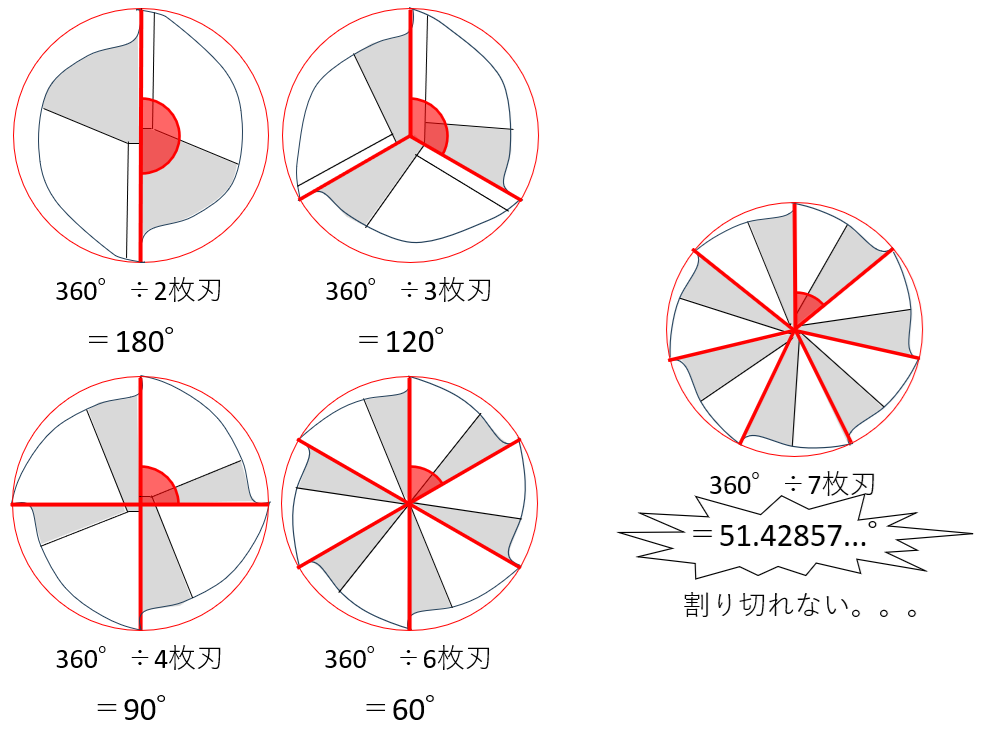

2~6枚刃のエンドミルは円周360度を刃数で割ってその角度で再研磨しますが、7枚刃は360度を割り切ることができません。

そのこともあり、7枚刃のエンドミルの分割は不等が多いため手動での再研磨は非常に困難になっています。

しかし昨今のCNC工具研削盤は刃具の分割角度、ねじれ角度を自動で測定してその測定値で再研磨することが可能なため、7枚刃エンドミルであっても再研磨をすることが可能です。

再研磨.COMでは、業界や時代のニーズに合わせた最新のCNC工具研削盤をタイムリーに導入することで、7枚刃エンドミルの再研磨にもいち早く対応できるようにし、既に多くの対応実績がございます。

その他、エンドミルに関する記事は、下記をご覧ください。

7枚刃エンドミルの再研磨事例

続いて、実際に当社が行った7枚刃エンドミルの再研磨事例をご紹介いたします。

【8mm 7枚刃 超硬エンドミルの再研磨】

こちらは当社で手掛けた、先端8mm 7枚刃の超硬エンドミルの再研磨事例の一つです。

7枚刃エンドミルについてお悩みの方は、再研磨.comにお任せください!

再研磨.comを運営する株式会社宮本製作所では、焼結金属と呼ばれる非常に硬い素材の加工を行っており、その過程で得た加工に関するノウハウを活かし、工具の再研磨を行っています。

再研磨.comでは、ドリルやエンドミル、リーマ等の切削工具を高い品質で再研磨するため、最新の加工設備や検査設備を取り揃えています。当社の再研磨は、職人が手作業で行う再研磨とは異なり、繰り返しの精度が高い、安定した品質での再研磨加工を可能としています。

当社は、お客様が使用済みの工具を再研磨加工することで、刃物そのものの延命化を実現します。一般的に再研磨のコストは、工具購入コストの1/5~1/10程度です。そのため、お客様のコスト削減に大きく貢献することができます。

また、従来の切削では無理があった箇所を修正し、負荷を軽減することで、より多くの切削が可能となる刃物を提供します。ただ工具を再研磨するだけでなく、作業の効率化を図ることができる低コスト工具の提供を行っています。

さらには規格品よりも、高精度の加工をより少ない工程で加工を実現する工程集約工具への改造にも対応しています。

【再研磨の匠にしかできない技を、貴社の刃物に】

切削加工会社である当社が、片手間で行う事業ではなく、工具研磨専用の加工設備・検査設備を取りそろえておこなっている、本気の再研磨です。そのため、どこにも負けない品質で工具の再研磨加工を行うことをお約束いたします。当社は、「再研磨の匠にしかできない技を、貴社の刃物に。」を合言葉に、一本一本の再研磨に魂を込め、お客様を“工具”からサポートいたします。

ドリルやエンドミル、リーマなどの切削工具の再研磨を検討されている方は、まずは再研磨.comへお気軽にご相談ください。