ドリル寿命の判定方法とは?診断方法、寿命判別式までご紹介!

ドリルを使用されているあなたは、こんな疑問や悩みを持ったことは一度はあるはず。

「このドリル、刃先もボロボロだし、もう寿命かな。」

「再研磨でまた使えるかもしれないけど、海外製の工具だし、新しい工具を買うしかないか。」

「使えそうで使えないドリルが溜まってきたな。そろそろ捨てようか…でももったいないな。」

まだ使えるのか、もう使えないのか。捨てるべきか、取っておくべきか。

どうやって判断すればよいか、なかなか難しいですよね。

それを解決するには寿命を知ることなのですが、実はここで言う「寿命」とは2種類あるのです。

- 再研磨できなくてもう使えない →刃物その物の寿命

- 今は使えないけど再研磨して使える →刃先のみの寿命

この2つの寿命の仕組みが分かれば「このドリルは使えるのか使えないのか?」という疑問が解決できます。

今回はそんなドリルの寿命に関して、まとめてご説明いたします。

再研磨すれば使える!とは言えない状態の「ドリル自体の寿命」とは?

まずはドリル自体がもう使えない(再研磨できない)寿命について。

刃先の寿命によって一時的に使えなくなったドリルを再研磨して再利用していると、当然溝長(ドリルの軸方向に伸びる溝の長さ)が短くなります。

先に言ってしまうと、この溝の長さが短くなってしまうと寿命となるのですが、この溝長、実は残念ながら無くなるまで(根元まで)使えるわけではありません。

ドリルの溝はドリルの先端で被削材を削って発生する切り屑を外に排出するためのとても重要な役目を担っています。そしてこの溝の長さが短くなるとうまく切り屑か排出されず様々な加工トラブルを招きます。その切りくずを排出するための必要な溝の長さは下記の溝長寿命判別式で表すことができます。

ドリルの溝長寿命判別式

それでは、ドリルの溝長寿命判別式をご紹介いたします。

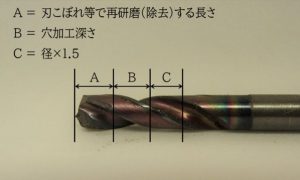

穴深さ + 1.5 × ドリル径

ドリル自体の寿命は、上記の計算される数値の溝の長さが確保できなくなったとき寿命と判別することができます。

切りくずを逃がすための溝長は、一般的に ドリル径 × 1.5 (1.5D) といわれています。(この1.5という係数は、安全率として計算しています。)

例えば、径10mmのドリルで5mmの穴を加工する場合、ドリルの寿命は

穴深さ + 1.5 × ドリル径 = 5 + 1.5 × 10

= 25

つまり、このドリルの溝長が25㎜未満になると、これ以上再研磨できない(短くできないため)ドリル自体の寿命となるのです。

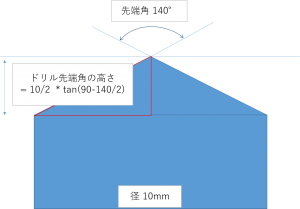

貫通穴の加工の場合はそれに加えて

ドリル先端角の高さ(径/2 * tan(90-先端角/2)) + 貫通させるための数ミリ

が必要となります。

まとめると、下図のA,B,Cの長さが溝長に確保できていないとドリルの性能が十分に発揮されないため「寿命」となるのです。

以上が刃具その物の寿命です。

再研磨できる限度がわかったら次は再研磨するタイミングについてです。

ドリルの刃先は切削時には常に摩擦抵抗が発生し、摩耗している

ドリルは主に超硬やハイス等の高硬度工具でできています。しかし、そのような高硬度材料でできている工具であっても被削材の表面を刃先で押すようにしてむしり取るように切削していくわけですから、必ず摩擦が発生し刃先の後退が起こり摩耗が発生します。

ドリルの摩耗は、主に加工対象となる被削材(ワーク)の材質と加工条件、さらにはドリル形状によって決定されます。非常に硬度がある合金系のワークを加工すると、ドリルの摩耗も比例して早くなります。また、切削条件が合っていなかったり、切り屑がうまく排出されないと、ドリルの刃先に熱が溜まってしまい、摩耗を促進してしまいます。

刃先の摩耗が進み一時的な寿命に達したドリルで加工することで発生するトラブル

すでに刃先に寿命が来ているドリルでそのまま加工をしてしまうと、筋やキズが入ったりバリの発生や、穴の寸法が変わるなど、加工品質に悪影響を及ぼします。機械加工の特徴は、工具精度をそのままワークに転写することです。そのため、摩耗した工具のまま加工を行ってしまうと、そのまま精度の悪い加工面を生成することになってしまいます。

また、摩耗した工具では刃先の切れ味も悪くなり摩擦抵抗が増えビビリが発生する可能性も高くなります。すると、工具に異常な負荷がかかってしまい、ドリル自体が破損してしまう恐れもあります。

そのため、刃先の寿命がきたドリルで加工はせずに、速やかに新しいドリルに変えるか、ドリルの再研磨をする必要があります。

また、こちらのページでは、ドリルに関して当社がよくお客様からいただく質問と、それに対する工具再研磨のプロの解説を掲載しております!

ドリルの寿命曲線が役立たない理由

ここで言う刃先の寿命について、「ドリルの寿命」というワードで調べると、おそらく「工具の寿命曲線」にたどり着くかと思います。しかし、このドリルの寿命曲線は、実際の現場ではあまり役立たないのです。

その理由は、寿命曲線は、自社の条件と異なる条件で測定された統計データのためです。

寿命曲線とは、切削速度や送り速度などの切削条件を変化させながら、寿命データを大量に収集し、多変量解析をして得ることができるものです。しかし、一般的に出回っている寿命曲線を得た際の実験条件や加工環境は、あなたが加工を行っている現場での条件や環境とは大きく異なるはずです。たとえ工具の大きさや材質が同じだとしても、条件や環境が大きく違うため、そのまま寿命曲線を適応することはできないのです。

そのため、寿命曲線はあくまでも予測としては使用することはできるのですが、寿命の判別に使用することはできないのです。

ドリルの刃先に寿命がきているかもしれない?判断項目一覧

以下のような兆候がドリル工具による加工中に見られたら、ドリルの刃先に寿命がきているかもしれません。

まずは以下の3項目についてチェックしてみましょう。

- 切りくずが細かくちぎれてしまう

- 切削面の精度が悪化している

- 切削加工時に異音が発生している

いずれかに該当する場合、ドリルの刃先を確認し新しいドリルに交換するか、再研磨をして使用することをおすすめします。

ドリルの刃先寿命はいつくるかわからない!?

ねじれ角、ドリルの材質、コーティングの種類、径、先端形状 が同じドリルであっても、もしくは、まったく同じメーカーの同じ型番のドリルであっても、そのドリルの寿命は必ず同じタイミングでくるとは限りません。

その理由は、以下の5点でまとめることができます。

- 使用している工作機械によって条件や寿命が変化するため

- 加工対象のワークによって条件や寿命が変化するため

- 切削油の種類、かけ方によって寿命が変化するため

- 正確に工具測定をすることができないため

- 各工具ごとに出来具合が異なるため

まず、ドリルを使用している工作機械には、それぞれ動作に特徴があります。工作機械メーカーによって仕様も異なりますし、サイズによっても条件や特徴は大きく異なります。そのため、使用している工作機械によってドリル加工の条件もわずかながらに変化し、結果としてドリルの寿命も変化してしまいます。

また、先ほども言いましたが、加工対象のワーク材質はドリルの摩耗具合に大きく影響します。そのため、そのドリルでどのようなワークを削るのかは、ドリル寿命に大きく影響します。

あわせて、切削油も種類やかけ方はそれぞれの現場で異なるため、ドリル寿命は加工環境によって大きく変化するものなのです。そして、正しくドリルの状態を把握することが重要です。外周部のエッジの摩耗具合、コーティングの剥離具合、そしてシンニングの摩耗具合などもドリル寿命として考慮すべき点です。しかし、ドリル工具を使用されている多くの町工場では、工具専用の検査・測定設備を所有していないため、正しくドリルの状態や寿命を把握できていません。

そして、ドリル工具はそれぞれで出来具合が異なるものです。そのため、最初の工具では1000回加工できたとしても、次の工具では1000回加工できるという保証はないのです。これも、工具の状態を正しく把握できる設備がないとわからないものです。

このように、ドリルの寿命は寿命判別式だけで判別するのではなく、そのドリルを使用している工作機械や、ドリルで加工するワークも考慮に入れて、正しくドリルの状況や寿命を把握する必要があるのです。

そのため、最も安全な使い方は、上記のドリルの寿命判別式で算出できる有効長を、少し長めに設定することです。そうすることで、想定しているドリル寿命の80~90%くらいで工具の交換や再研磨をするという判断ができるようになりますし、不良品を発生させる確率を減らすことにもつながります。

こちらの動画でも、わかりやすくドリルの寿命について解説しております!

寿命がきたドリルを、捨てる&貯めるのはもったいない!

超硬やハイス製の工具は、非常に特殊かつ材料単価が高い工具です。一方、多くの企業が工具は使い捨てであると考えてしまって、廃棄してしまうもしくは棚にしまったまま…といったことが起きています。

工具を使い捨てと勘違いしたまま廃棄してしまうと、工具が摩耗する度に新しい工具を購入しなければならず、工具の購入コストがかさんでしまいます。また、もったいないと思ったまま使用済み工具を棚にしまったままにしていると、工場内で無駄なスペースをとってしまい、在庫管理面でコストがかさんでしまいます。

公式LINE開設!再研磨で気になることをすぐに聞けて、簡単見積もりがさくさくできる!

再研磨 .comを運営する株式会社宮本製作所は公式LINEを運営しております!

再研磨 .comを運営する株式会社宮本製作所は公式LINEを運営しております!

こちらの記事をお読みの方で、下記のようなお悩みはございませんか?

「再研磨に関してちょっと気になることがあり、相談したい・・・」

「再研磨の技術について、もっと詳しくなりたい!」

「概算でいいので、すぐに見積もりを出したい・・・」

これらのお悩みを宮本製作所の公式LINEが解決いたします!

再研磨 .comの公式LINEでは「いつでもどこでも気軽に相談可能」と「さくさく簡単に見積もり診断可能」を主なコンセプトにコンテンツをお届けしています。

①いつでもどこでも気軽に相談

「この工具も再研磨できるのだろうか…」「再研磨すべきタイミングはいつなのか…」「サイトに掲載してある内容についてもっと詳しく聞きたい」など、ふとした疑問や日頃のお悩みをチャットにてお送りください!担当者より個別に回答させて頂きます。

②さくさく簡単に見積もり診断

LINE限定の機能として「見積もり診断」があります。「この工具を再研磨に出すといくらくらいかかるのかな、、、」といった疑問に対し大体の概算がLINE上でわかります!

更に詳細を知りたい場合は、個別対応も可能です。

工具の写真、型番、お見積りの本数をお送りいただくだけで、お見積りが可能です。

また、友達追加をしていただいた方限定で【再研磨1本無料サービス】をお届けします!

友達登録後にバナーが出てきますので、ご希望の方はクリックください。

お客様の再研磨に関するちょっとしたお悩み・ご相談、より簡単になった見積もり診断を中心に、再研磨に関するお役立ち情報を発信してまいります。

ぜひお気軽にLINEの友達追加をしてください!

※友達追加はQRコードを読み込んでいただくことで、10秒ほどで簡単に追加可能です。

>>今すぐ友達追加はこちらから

>>公式LINE詳細はこちらから

ドリルの寿命診断&再研磨は、再研磨.comにお任せください!

再研磨.comを運営する株式会社宮本製作所では、焼結金属と呼ばれる非常に硬い素材の加工を行っており、その過程で得た加工に関するノウハウを活かし、工具の再研磨を行っています。

再研磨.comでは、ドリルやエンドミル、リーマ等の切削工具を高い品質で再研磨するため、最新の加工設備や検査設備を取り揃えています。当社の再研磨は、職人が手作業で行う再研磨とは異なり、繰り返しの精度が高い、安定した品質での再研磨加工を可能としています。

当社は、お客様が使用済みの工具を再研磨加工することで、刃物そのものの延命化を実現します。一般的に再研磨のコストは、工具購入コストの1/5~1/10程度です。そのため、お客様のコスト削減に大きく貢献することができます。

また、従来の切削では無理があった箇所を修正し、負荷を軽減することで、より多くの切削が可能となる刃物を提供します。ただ工具を再研磨するだけでなく、作業の効率化を図ることができる低コスト工具の提供を行っています。

さらには規格品よりも、高精度の加工をより少ない工程で加工を実現する工程集約工具への改造にも対応しています。

ドリルの寿命についてはこちら

>>ドリル寿命の判定方法とは?診断方法、寿命判別式までご紹介!

エンドミルの寿命についてはこちら

>>【解説】エンドミルの寿命についてまとめました【判断項目一覧】

リーマの寿命についてはこちら

>>【解説】リーマを再研磨するタイミングとは?寿命を延ばす6つのポイント

カウンターシンクの寿命についてはこちら

>>【解説】カウンターシンクの寿命を判別する方法とは?

バニシングリーマの寿命についてはこちら

>>【解説】バニシングリーマの寿命を判別する方法とは?

リーディングドリルの寿命についてはこちら

>>【解説】リーディングドリルの寿命を判別する方法とは?

ボールエンドミルの寿命についてはこちら

>>【解説】ボールエンドミルの寿命を判別する方法とは?

段付きドリルの寿命についてはこちら

>>【解説】段付きドリルの寿命を判別する方法とは?

フラットドリルの寿命についてはこちら

>>【解説】フラットドリルの寿命を判別する方法とは?

【再研磨の匠にしかできない技を、貴社の刃物に】

切削加工会社である当社が、片手間で行う事業ではなく、工具研磨専用の加工設備・検査設備を取りそろえておこなっている、本気の再研磨です。そのため、どこにも負けない品質で工具の再研磨加工を行うことをお約束いたします。当社は、「再研磨の匠にしかできない技を、貴社の刃物に。」を合言葉に、一本一本の再研磨に魂を込め、お客様を“工具”からサポートいたします。

ドリルやエンドミル、リーマなどの切削工具の再研磨を検討されている方は、まずは再研磨.comへお気軽にご相談ください。