ドリルへの溶着の原因とは?溶着を防ぐ方法まで解説!

ドリルに関するよくあるトラブルの1つとして、溶着が挙げられます。溶着とは、切削で生じた熱等によって化学反応を起こして、切りくずが工具との接面に結合したり、溶解されたものが刃具にまとわりついたりする現象のことを指します。

この溶着を抑えるためには、溶着の原因やメカニズム、構成刃先との違いを理解した上で、切削条件や工具に対して、対策を施す必要があります。

ここでは、これまで様々な切削工具の再研磨を行ってきた当社の視点で、ドリルの溶着原因やメカニズム、その対策方法を、工具の再研磨や改造の視点から、まとめて解説いたします。

ドリルに溶着が発生する要因とは?メカニズムを解説

切削工具が被削材を削っていくその接面は、とても過酷な状況になります。

切削工具は被削材をむしり取るように削っていくので、その刃先は被削材から圧力を受け、高回転の摩擦によって刃具の温度が上昇、さらに切削のエネルギーが熱に変換されて数百度もの温度になったりします。

その高まった熱は、被削材の切りくずなどから外に逃げていけば問題ありません。しかし被削材の性質によっては、熱伝導率が悪いものや、融解点が低く溶け出してしまうものがあります。

そして切削工具との親和性が高いとその熱等によって化学反応を起こして、切りくずが工具との接面に結合したり、溶解されたものが刃具にまとわりついたりすることがあります。これを溶着、または凝着といいます。

ドリルの溶着によるトラブルとは?溶着と構成刃先の違いとは?

ドリルのマージン部分等の溶着が進行していくと、溶着の厚みの分、寸法が大きく切削されてしまいます。

また底刃に溶着が発生すると、切れ味が落ちて切削抵抗が増えてしまい、刃具の折損やチッピング、加工の位置ずれにつながります。

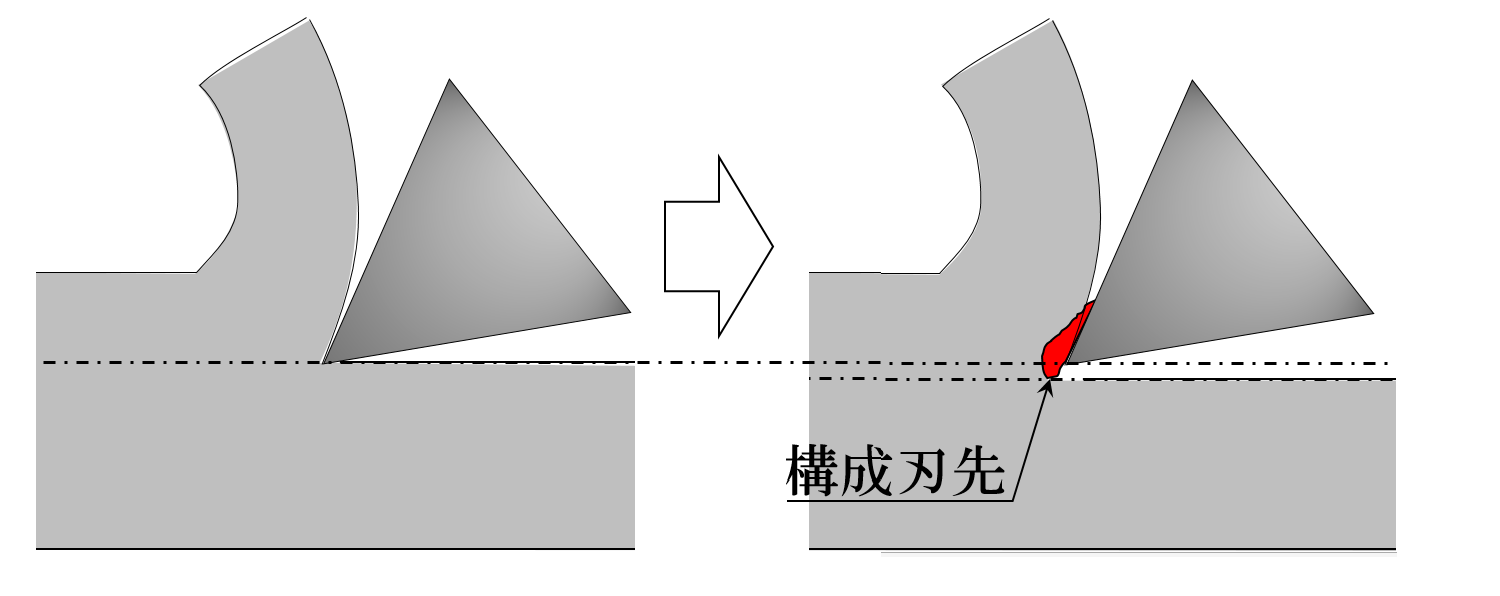

さらに刃先に溶着が成長していくと、溶着部分があたかも刃具の刃先のようにふるまい切削していく現象を構成刃先と言います。

よく「アルミを加工すると溶着が発生する」と言いますが、これはアルミは融解度が約660度と低く、溶け出して刃具に溶着するためです。

構成刃先は成長して膨らみ、やがて切削抵抗に耐えられずむしり取られるということを繰り返します。

また、溶着や構成刃先によって加工面の面粗度が悪くなることがあります。そのため、ドリル加工の際には溶着や構成刃先が起こらないように対策する必要があります。

ドリルの溶着を防ぐ方法とは?

ドリルの溶着を防ぐには、下記のような方法があります。

- 切削液を適切に使用する

- すくい角を大きくする

- エアロラップ処理をして切りくずの排出性を高める

- 耐溶着性や熱伝導率の高いコーティングを施す

基本的にどの方法も、切削領域での熱を逃がすことを目的とした方法になります。

まず切削液については、ドリルでの加工の際に切削液を適切に使用することで、切削領域から熱を逃がすことができるようになります。

また工具形状においては、すくい角を大きくすることで切りくず排出性を高めることができます。

ただし、どうしてもすくい角のないバニシングドリルを使用したいということもあると思います。その際は、エアロラップで刃具表面を滑らかにしたり、耐溶着性や熱伝導率の高いコーティングを施すことも、非常に効果的です。

>>本当にエアロラップ処理は工具の長寿命化に効果があるの?【実際に検証しました】

その他、ドリルに関する記事は、下記をご覧ください。

>>ドリル寿命の判定方法とは?診断方法、寿命判別式までご紹介!

>>バニシング工具を再研磨に出すべきタイミングを知りたいです。

寿命がきたドリルを、捨てる&貯めるのはもったいない!

超硬やハイス製の工具は、非常に特殊かつ材料単価が高い工具です。一方、多くの企業が工具は使い捨てであると考えてしまって、廃棄してしまうもしくは棚にしまったまま…といったことが起きています。

工具を使い捨てと勘違いしたまま廃棄してしまうと、工具が摩耗する度に新しい工具を購入しなければならず、工具の購入コストがかさんでしまいます。また、もったいないと思ったまま使用済み工具を棚にしまったままにしていると、工場内で無駄なスペースをとってしまい、在庫管理面でコストがかさんでしまいます。

ドリルの再研磨事例

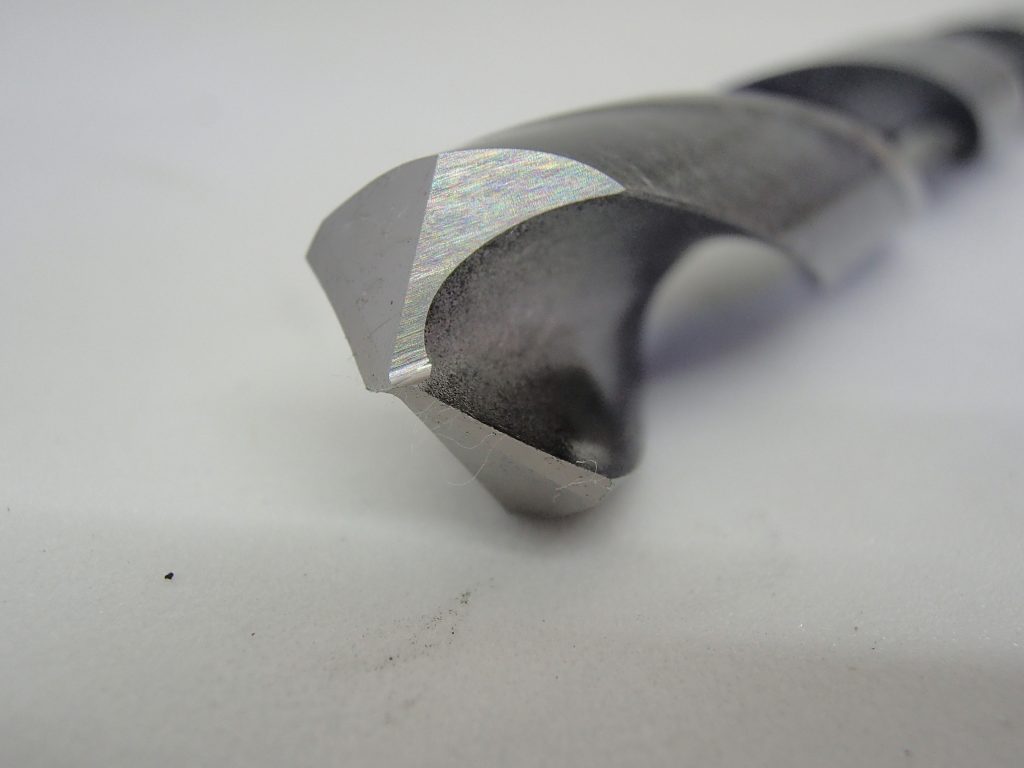

続いて、実際に当社が行った3枚刃ドリルの再研磨事例をご紹介いたします。

【先端8mmツイストドリルの再研磨】

こちらは当社で手掛けた、ドリルの再研磨事例の一つです。Rシンニング、先端角140度、ホーニング有りで再研磨しています。

【先端10mm超硬ツイストドリルの再研磨】

こちらは当社で手掛けた、超硬ドリルの再研磨事例の一つです。Xシンニング、先端角140度、ホーニング有りで再研磨しています。

【先端10mmハイス鋼ツイストドリルの再研磨】

こちらは当社で手掛けた、ハイスドリルの再研磨事例の一つです。Xシンニング、先端角140度、ホーニング無しで再研磨しています。

【円錐ドリルの再研磨】

こちらは当社で手掛けた、円錐ドリルの再研磨事例の一つです。底刃は円錐で、シンニングはXシンニングとなっております。

公式LINE開設!再研磨で気になることをすぐに聞けて、簡単見積もりがさくさくできる!

再研磨 .comを運営する株式会社宮本製作所は公式LINEを運営しております!

再研磨 .comを運営する株式会社宮本製作所は公式LINEを運営しております!

こちらの記事をお読みの方で、下記のようなお悩みはございませんか?

「再研磨に関してちょっと気になることがあり、相談したい・・・」

「再研磨の技術について、もっと詳しくなりたい!」

「概算でいいので、すぐに見積もりを出したい・・・」

これらのお悩みを宮本製作所の公式LINEが解決いたします!

再研磨 .comの公式LINEでは「いつでもどこでも気軽に相談可能」と「さくさく簡単に見積もり診断可能」を主なコンセプトにコンテンツをお届けしています。

①いつでもどこでも気軽に相談

「この工具も再研磨できるのだろうか…」「再研磨すべきタイミングはいつなのか…」「サイトに掲載してある内容についてもっと詳しく聞きたい」など、ふとした疑問や日頃のお悩みをチャットにてお送りください!担当者より個別に回答させて頂きます。

②さくさく簡単に見積もり診断

LINE限定の機能として「見積もり診断」があります。「この工具を再研磨に出すといくらくらいかかるのかな、、、」といった疑問に対し大体の概算がLINE上でわかります!

更に詳細を知りたい場合は、個別対応も可能です。

工具の写真、型番、お見積りの本数をお送りいただくだけで、お見積りが可能です。

また、友達追加をしていただいた方限定で【再研磨1本無料サービス】をお届けします!

友達登録後にバナーが出てきますので、ご希望の方はクリックください。

お客様の再研磨に関するちょっとしたお悩み・ご相談、より簡単になった見積もり診断を中心に、再研磨に関するお役立ち情報を発信してまいります。

ぜひお気軽にLINEの友達追加をしてください!

※友達追加はQRコードを読み込んでいただくことで、10秒ほどで簡単に追加可能です。

>>今すぐ友達追加はこちらから

>>公式LINE詳細はこちらから

ドリルの寿命診断&再研磨は、再研磨.comにお任せください!

再研磨.comを運営する株式会社宮本製作所では、焼結金属と呼ばれる非常に硬い素材の加工を行っており、その過程で得た加工に関するノウハウを活かし、工具の再研磨を行っています。

再研磨.comでは、ドリルやエンドミル、リーマ等の切削工具を高い品質で再研磨するため、最新の加工設備や検査設備を取り揃えています。当社の再研磨は、職人が手作業で行う再研磨とは異なり、繰り返しの精度が高い、安定した品質での再研磨加工を可能としています。

当社は、お客様が使用済みの工具を再研磨加工することで、刃物そのものの延命化を実現します。一般的に再研磨のコストは、工具購入コストの1/5~1/10程度です。そのため、お客様のコスト削減に大きく貢献することができます。

また、従来の切削では無理があった箇所を修正し、負荷を軽減することで、より多くの切削が可能となる刃物を提供します。ただ工具を再研磨するだけでなく、作業の効率化を図ることができる低コスト工具の提供を行っています。

さらには規格品よりも、高精度の加工をより少ない工程で加工を実現する工程集約工具への改造にも対応しています。

【再研磨の匠にしかできない技を、貴社の刃物に】

切削加工会社である当社が、片手間で行う事業ではなく、工具研磨専用の加工設備・検査設備を取りそろえておこなっている、本気の再研磨です。そのため、どこにも負けない品質で工具の再研磨加工を行うことをお約束いたします。当社は、「再研磨の匠にしかできない技を、貴社の刃物に。」を合言葉に、一本一本の再研磨に魂を込め、お客様を“工具”からサポートいたします。

ドリルやエンドミル、リーマなどの切削工具の再研磨を検討されている方は、まずは再研磨.comへお気軽にご相談ください。