段付きドリルの寿命を判別する方法とは?

ドリルには数多くの種類があります。中でも径が異なる段が2つ以上付いているドリルを段付きドリル(ステップドリル)と言います。段付きドリルでは、段の肩部分には刃が付いていて、段付きの穴加工や穴加工と同時に面取り等の加工ができます。

そんな段付きドリルを使用されているあなたは、こんな疑問や悩みを持ったことは一度はあるはず。

「この段付きドリル、底刃も外周刃もボロボロだし、もう寿命かな。」

「もう長さがなくなってきているけど、まだ再研磨できるのかな?」

「使えそうで使えない段付きドリルが溜まってきたな。そろそろ捨てようか…でももったいないな。」

まだ使えるのか、もう使えないのか。捨てるべきか、取っておくべきか。

どうやって判断すればよいか、なかなか難しいですよね。

それを解決するには、工具の寿命を知ることなのですが、実はここで言う「寿命」とは2種類あるのです。

- 今は使えないけど再研磨して使える →刃先のみの寿命

- 再研磨できなくてもう使えない →刃物その物の寿命

この2つの寿命の仕組みが分かれば「この段付きドリルは使えるのか使えないのか?」という疑問が解決できます。

今回はそんな段付きドリルの寿命に関して、まとめてご説明いたします。

段付きドリルとは?

段付きドリル(ステップドリル)とは、径が異なる段が2つ以上付いているドリルのこと意味します。段付きドリルの段の肩部分には刃が付いていて、段付きの穴加工や穴加工と同時に面取り等の加工ができます。

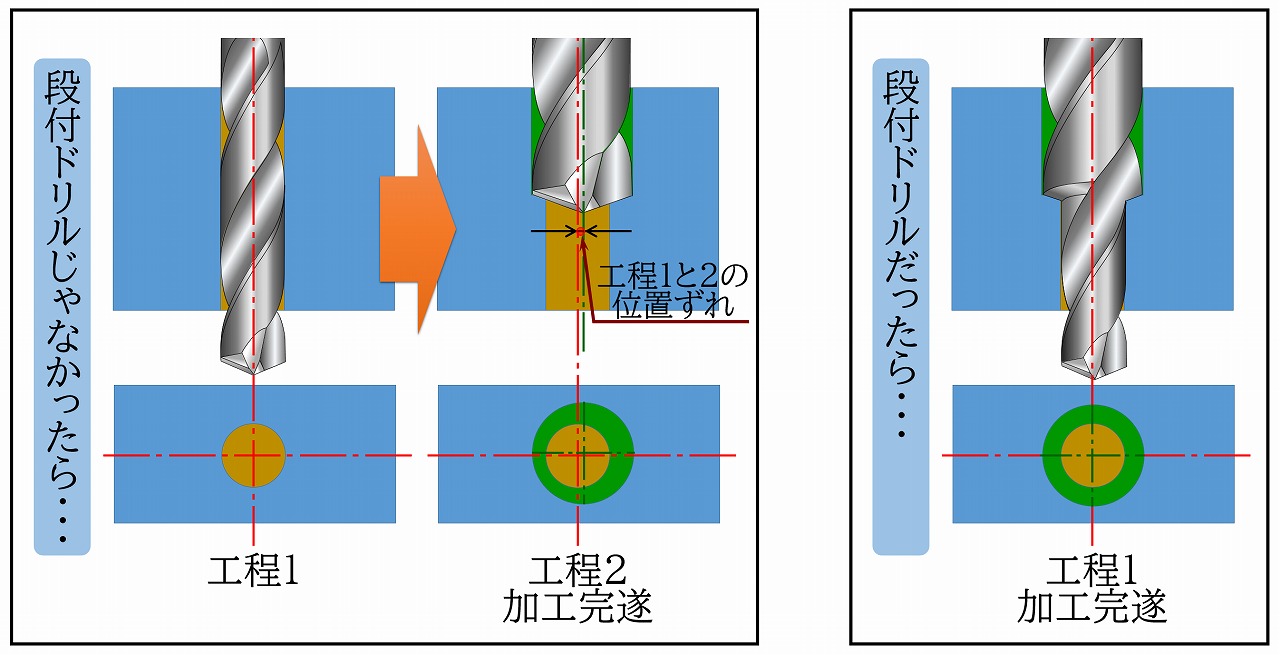

通常、2つ以上の異なる段付き穴、または面取りやバリ取りが必要な穴加工の場合、複数の刃具を用いて複数の工程で加工する必要があります。ただし、別々の工具を使用してしまうと、どうしても前後工程で工具中心にズレが生じてしまい、段付き穴や面取りの同軸度が低下してしまいます。

そこで、段付きドリルを使えば、複数の工具を使うことなく1本で加工が可能となり、工程集約&生産性アップにつながります。またそれだけでなく、1本のドリルで加工することにより段付き穴の同軸度も向上します。

段付きドリルを再研磨すべきタイミングとは?

続いて、段付きドリルの刃先の寿命により、段付きドリルを再研磨するべきタイミングについてです。

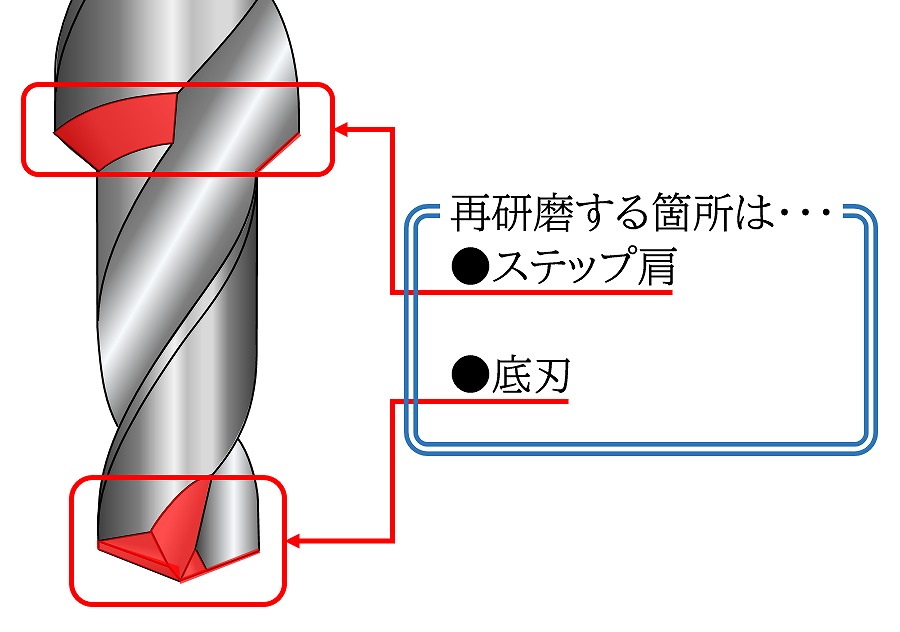

まず段付きドリルの再研磨箇所ですが、段付きドリルは通常のスパイラルドリルに段が付いたものです。そのため、先端の底刃は通常のスパイラルドリルと特に変わりはありません。

>>【解説】ドリル寿命の判定方法とは?診断方法、寿命判別式までご紹介!

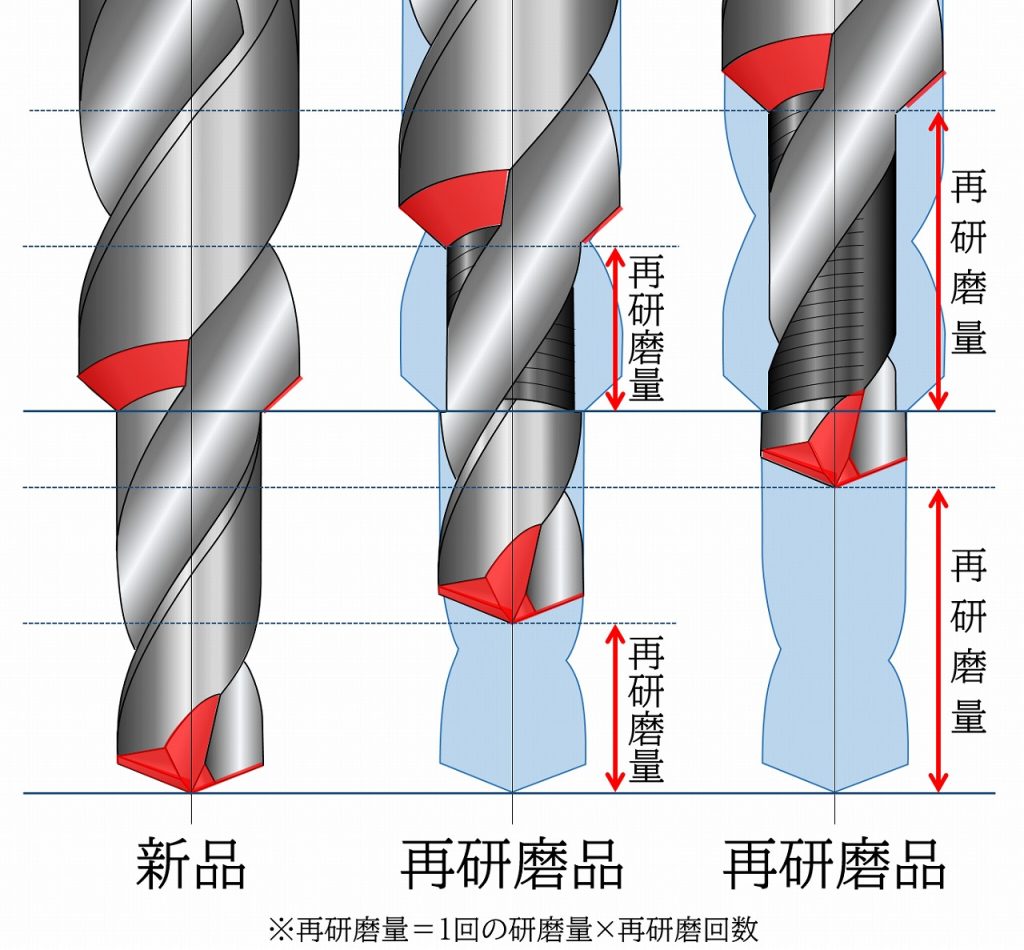

段付きドリルの再研磨では、一般的に外周径はいじらず、摩耗が激しい箇所である底刃と段のステップ肩である切削刃を再研磨します。

段付きドリルの再研磨のタイミングですが、目視で切削刃に掛けやスジ、湾曲した面が見えたら再研磨が必要となります。また、目では確認できなくても、切削の際に位置ずれをおこし始めたり、ステップ肩での面取りの加工面荒れが発生した際は、再研磨が必要です。

段付きドリルには限りませんが、切れ味が悪くなってしまうと刃具に大きな抵抗が掛かり、刃具自体が折れてしまったりすることがあります。そのため、切れ味が悪いと感じた際には、早めのメンテナンスをおすすめいたします。

再研磨すれば使える!とは言えない状態の「段付きドリル自体の寿命」とは?

続いて、段付きドリル自体がもう使えない(再研磨できない)寿命について。

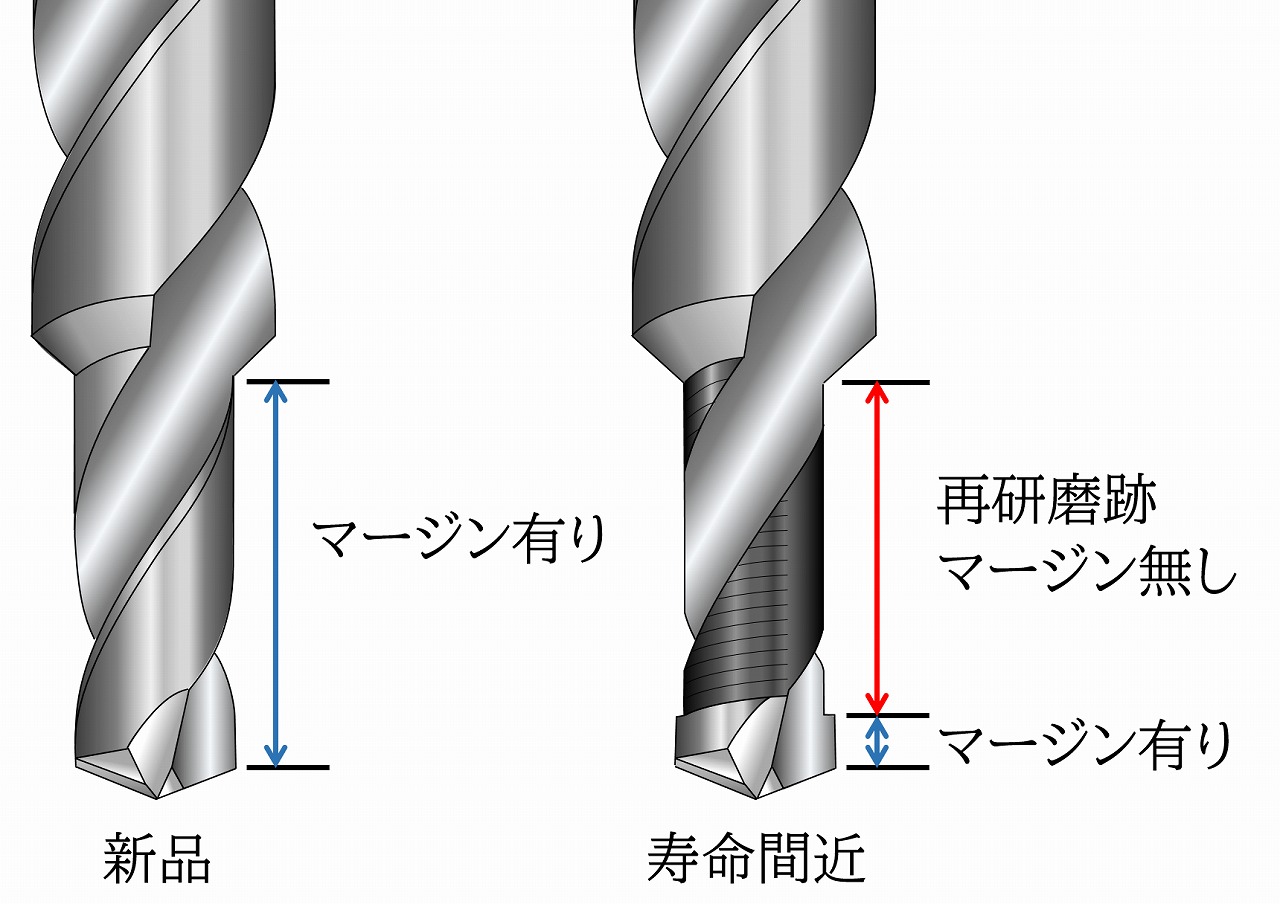

段付きドリルでは、底刃とステップ肩を再研磨しますが、再研磨を繰り返すと小径側の外周のマージン長が短くなります。

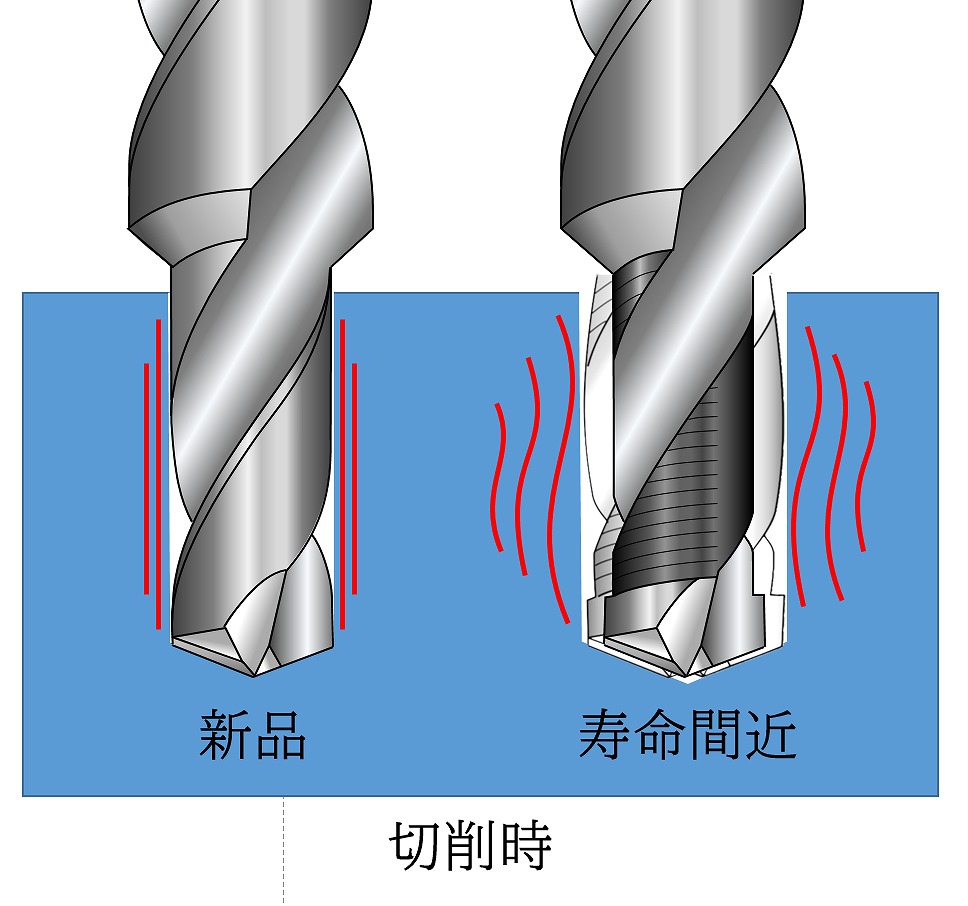

マージンが短くなると、小径のステップで穴を加工して被削物に進入していくとマージンがないため、ドリルが安定せず振れることがあります。

このように段付きドリルが振れてしまうと、段付きドリルの寿命となってしまいます。

段付きドリルでは、穴を加工するのは主に小径のステップです。そのため、全体の溝長不足による寿命よりも、このような小径ステップのマージン長不足によって迎える寿命が多いです。

再研磨.comが実際に行った、段付きドリルの再研磨事例

それでは、実際に当社が行った段付きドリルの再研磨事例のご紹介です!

事例①:超硬ステップドリルの再研磨事例

穴加工と面取りを同時に加工する 11m × 14mm のステップドリルの再研磨事例です。

再研磨箇所は先端(底刃)、ステップの肩部分(60度)となります。

寿命がきた段付きドリルを、捨てる&貯めるのはもったいない!

超硬やハイス製の工具は、非常に特殊かつ材料単価が高い工具です。一方、多くの企業が工具は使い捨てであると考えてしまって、廃棄してしまうもしくは棚にしまったまま…といったことが起きています。

工具を使い捨てと勘違いしたまま廃棄してしまうと、工具が摩耗する度に新しい工具を購入しなければならず、工具の購入コストがかさんでしまいます。また、もったいないと思ったまま使用済み工具を棚にしまったままにしていると、工場内で無駄なスペースをとってしまい、在庫管理面でコストがかさんでしまいます。

段付きドリルの寿命診断&再研磨は、再研磨.comにお任せください!

再研磨.comを運営する株式会社宮本製作所では、焼結金属と呼ばれる非常に硬い素材の加工を行っており、その過程で得た加工に関するノウハウを活かし、工具の再研磨を行っています。

再研磨.comでは、ドリルやエンドミル、リーマ等の切削工具を高い品質で再研磨するため、最新の加工設備や検査設備を取り揃えています。当社の再研磨は、職人が手作業で行う再研磨とは異なり、繰り返しの精度が高い、安定した品質での再研磨加工を可能としています。

当社は、お客様が使用済みの工具を再研磨加工することで、刃物そのものの延命化を実現します。一般的に再研磨のコストは、工具購入コストの1/5~1/10程度です。そのため、お客様のコスト削減に大きく貢献することができます。

また、従来の切削では無理があった箇所を修正し、負荷を軽減することで、より多くの切削が可能となる刃物を提供します。ただ工具を再研磨するだけでなく、作業の効率化を図ることができる低コスト工具の提供を行っています。

さらには規格品よりも、高精度の加工をより少ない工程で加工を実現する工程集約工具への改造にも対応しています。

ドリルの寿命についてはこちら

>>【解説】ドリル寿命の判定方法とは?診断方法、寿命判別式までご紹介!

エンドミルの寿命についてはこちら

>>【解説】エンドミルの寿命についてまとめました【判断項目一覧】

リーマの寿命についてはこちら

>>【解説】リーマを再研磨するタイミングとは?寿命を延ばす6つのポイント

カウンターシンクの寿命についてはこちら

>>【解説】カウンターシンクの寿命を判別する方法とは?

バニシング工具の寿命についてはこちら

>>【解説】バニシングドリル・バニシングリーマの寿命を判別する方法とは?

リーディングドリルの寿命についてはこちら

>>【解説】リーディングドリルの寿命を判別する方法とは?

ボールエンドミルの寿命についてはこちら

>>【解説】ボールエンドミルの寿命を判別する方法とは?

段付きドリルの寿命についてはこちら

>>【解説】段付きドリルの寿命を判別する方法とは?

フラットドリルの寿命についてはこちら

>>【解説】フラットドリルの寿命を判別する方法とは?

【再研磨の匠にしかできない技を、貴社の刃物に】

切削加工会社である当社が、片手間で行う事業ではなく、工具研磨専用の加工設備・検査設備を取りそろえておこなっている、本気の再研磨です。そのため、どこにも負けない品質で工具の再研磨加工を行うことをお約束いたします。当社は、「再研磨の匠にしかできない技を、貴社の刃物に。」を合言葉に、一本一本の再研磨に魂を込め、お客様を“工具”からサポートいたします。

ドリルやエンドミル、リーマなどの切削工具の再研磨を検討されている方は、まずは再研磨.comへお気軽にご相談ください。