リーマ加工の流れと穴径精度を上げる方法とは?

リーマとは、ドリルなどで開けた穴に通すことで穴の真円度や円筒度、加工面や寸法精度を高める切削工具です。リーマには穴を開ける機能がないため、穴を掘ることができませんが、切り屑の発生はドリルより少なく剛性も高く倒れや振動に強い構造になっています。

そのためリーマは、1000分の1mmの単位で径指定ができるほどとても精密な工具として、多くの製造現場で使用されています。しかしリーマも使用方法や使用状況によっては、リーマで加工した穴が寸法より大きくなってしまったり、逆に小さくなってしまうこともあります。

ここでは、リーマの解説と、他の工具との違い、リーマ加工の流れの紹介から、リーマ加工で穴径精度を上げる方法や、リーマの再研磨方法、さらに当社で実際に行ったリーマ再研磨の事例まで、まとめてご紹介いたします。

リーマとは

リーマはドリルなどで開けた穴に通すことで穴の真円度や円筒度、加工面や寸法精度を高める切削工具です。リーマには穴を開ける機能はなく、必ず事前に開けた穴に使用しなければなりません。

また、似た名称の工具としてバニシングリーマがありますが、バニシングリーマはリーマのように底刃はなく、下穴がないと使えません。

>>バニシングリーマやバニシングドリルとリーマの違いは何ですか?

何故リーマでは穴が掘れない?

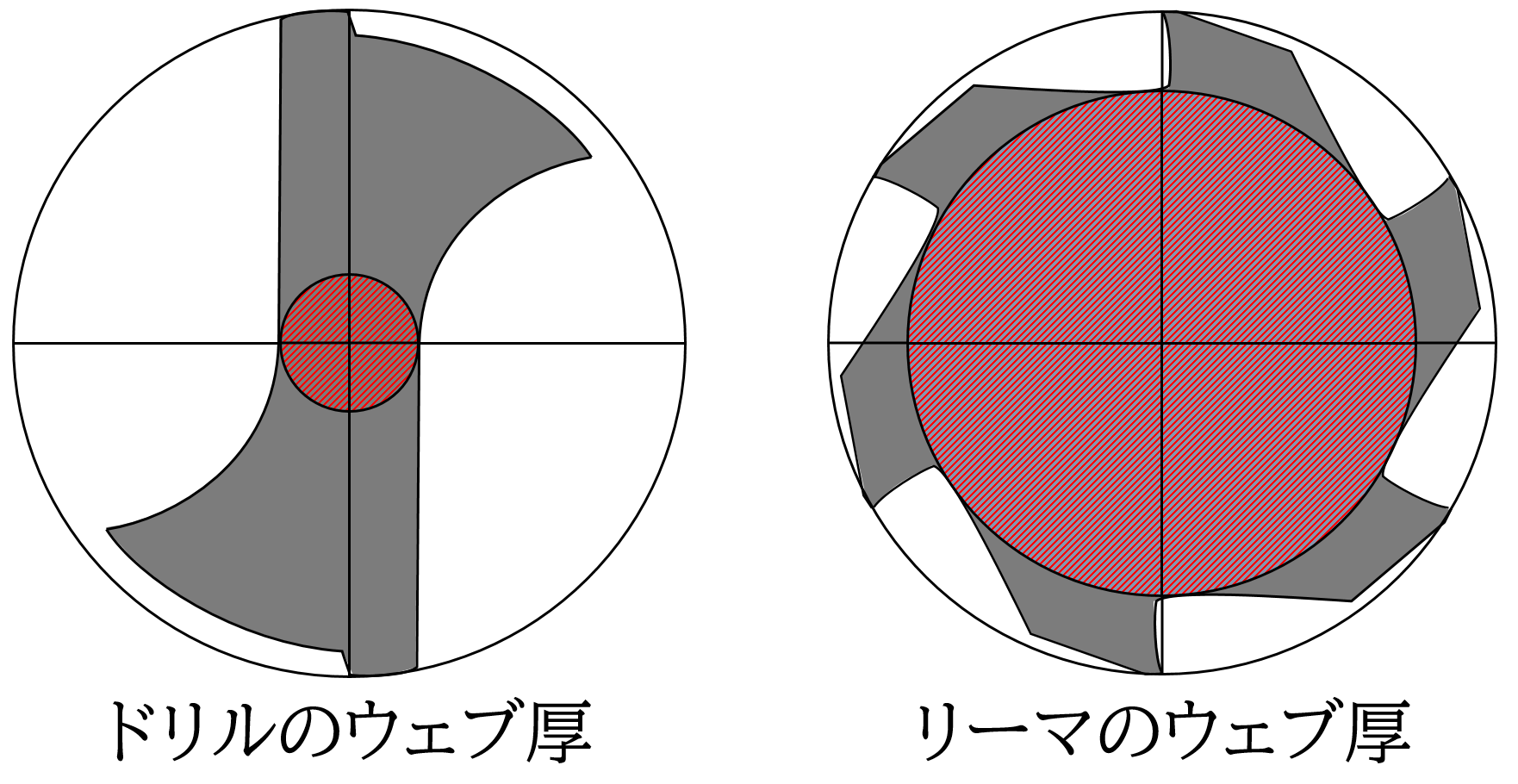

上記のように、リーマには穴を開ける機能がないため、穴を掘ることができません。その理由は、穴をあけるドリルと加工面を磨く・均すリーマとでは構造が全く違うからです。

穴をあける際にはたくさんの切り屑が生成され、それをうまく外へ排出しなければ様々なトラブルを招きます。そのため穴加工を専門とするドリルは、ウェブ厚を細くして刃数も2~3枚と少なくすることで大きな溝を持ち、そこから切り屑を排出します。また、穴加工時の切削抵抗を低減したり切り屑が排出しやすくなるようにねじれが付いてらせん状になっています。

このような構造で切り屑の排出性と切削性が高いドリルですが、ウェブ厚が細く、ねじれ角が付いていると、剛性が落ちてしまいます。そのためドリルは加工中に切削抵抗や振動で振られやすく穴の精度がどうしても落ちてしまいます。

一方リーマは、4~6枚ほどの刃で溝の深さよりもウェブ厚を優先して太くし、ねじれ角も0~10度程度になっています。穴を掘る前提にないリーマの先端には刃がなく、一方でコーナーに食い付きと呼ばれるC面の刃があり、下穴とリーマ径との差分を切削しながら穴に入っていきます。そのため、切り屑の発生はドリルより少なく剛性も高く倒れや振動に強い構造になっています。

リーマ加工の流れ

1.まずは、仕上げたい穴径のリーマを選定します。

2.リーマで仕上げたい最終穴径よりも小さいドリルで下穴をあけます。下穴の最適な径サイズは、素材や径の大小によって一概にいえませんが、リーマ径より0.2~0.5mmほど小さい下穴になるようにします。

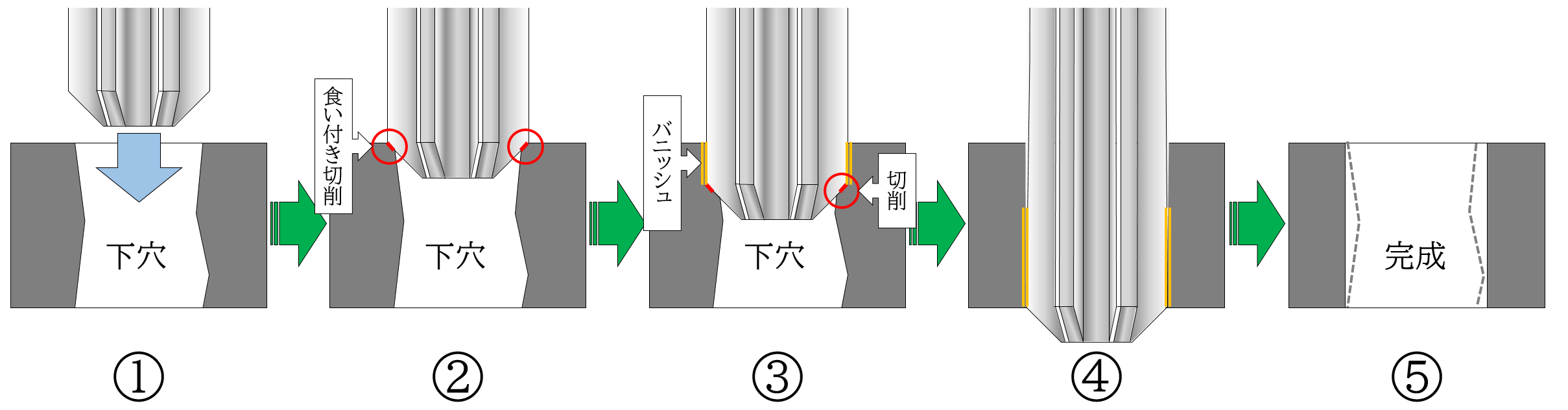

3.実際にリーマで加工を進めていきます。その際、リーマ加工の流れは下のようになります。

①下穴にリーマ接近

②食い付きと呼ばれるC面の刃がリーマ代(リーマ代=リーマ径-下穴径)を切削開始

③食い付き刃はそのまま下穴の径を広め切削していきながらリーマ外周にあるマージン部によって穴表面をバニッシュ(すり潰すように均す)していく

④バニッシュされ、やがてバックテーマになっているマージン部がガイドの役目になる

⑤完成

バニシングドリルとリーマの違い

バニシングドリルは、一般的に底刃が2枚刃で加工面をバニッシュする外周のマージンが4点あります。バニシング工具は通常ねじれのない直刃のため、スパイラルドリルと比較すると振れやゆがみに強く、底刃にはシンニングも付いていて底刃の切削具合はスパイラルドリルとそん色はありません。

しかし、バニシングドリルは直刃のため、切り屑の排出性はスパイラルドリルより劣り、また深い穴の加工はあまり得意ではありません。それでもバニシングドリルは、穴加工と同時に外周の4点のマージンでバニッシュ加工も可能になりますので、とても重宝されます。一方リーマと比較すると、バニシングドリルは穴加工もするので切削抵抗や振動も多く、穴の仕上がりの精度はリーマには敵いません

つまりバニシングドリルは、機能も精度もスパイラルドリルとリーマの中間にあたる刃具だといえるでしょう。精度をそこまで求めない加工であればバニシングドリルを使うことで生産性がアップします。

>>バニシングドリル・バニシングリーマの寿命を判別する方法とは?

リーマ加工による穴径の精度

リーマは1000分の1mmの単位で径指定ができるほどとても精密なものです。ドリルを使った時に振られたりして穴径が大きくなってしまうことがありますが、それはリーマでも起こることですし、精密な加工をするリーマには小さな振れが大きな問題となってしまうこともあります。

マシニング等に取り付ける際に大きな振れがあると、リーマが大きく回転して穴径が大きくなります。また、突き出し量が多いとたわみやすくなるため干渉などに気を付けてできるだけ短くセットします。

リーマの食い付きが摩耗してきて切れ味が悪くなるとたわみが発生したり、リーマが振られて大きくなることもありますので、再研磨のタイミングも重要です。

逆に、リーマで加工した穴が寸法より小さくなってしまうこともあります。リーマを再研磨を続けて使用していると、外周にはバックテーパーが付いているため、だんだんと径が小さくなってしまうのです。

また、このような径寸法の異常はリーマ代が多すぎたり少なすぎたりしても発生することがあるので、下穴のドリル径を変えてみると改善することがあります。

リーマの再研磨

リーマの外周径が仕上げ径となりますので、外周のマージンを研磨することはできません。リーマが主に摩耗する箇所は、食い付きのコーナー部分とそこから外周のマージンにかけて摩耗します。そのためリーマの再研磨は、使用した長さをカットして食い付きを再刃付けします。

リーマは精密な加工をするためわずかな振れが径異常を招くため、食い付きの再刃付けの際にもリーマの振れを最小限に抑えて食い付き角度、食い付き長さが各刃同じになるように研磨します。

リーマに限らずドリルでもねじれの無い直刃の刃具は、溶着や構成刃先が発生しやすいため、それを抑えたいときはコーティングをすると抑えることができます。

>>リーマを再研磨するタイミングとは? リーマの寿命を延ばすための6つのポイントとは?

リーマの再研磨事例

続いて、実際に当社が行ったリーマ再研磨事例をご紹介いたします。

【リーマφ2.993の再研磨】

こちらは当社で手掛けた、Φ2.993の4枚刃リーマの再研磨事例の一つです。

使用した長さをカットして食い付きを再刃付けしています。

【リーマφ4の再研磨】

こちらは当社で手掛けた、Φ4の4枚刃リーマの再研磨事例の一つです。

使用した長さをカットして食い付きを再刃付けしています。

【リーマφ4.975の再研磨】

こちらは当社で手掛けた、Φ4.975の6枚刃リーマの再研磨事例の一つです。

使用した長さをカットして食い付きを再刃付けしています。

【リーマφ12の再研磨】

こちらは当社で手掛けた、Φ12の6枚刃リーマの再研磨事例の一つです。

使用した長さをカットして食い付きを再刃付けしています。

リーマの穴径精度についてお悩みの方は、再研磨.comにお任せください!

再研磨.comを運営する株式会社宮本製作所では、焼結金属と呼ばれる非常に硬い素材の加工を行っており、その過程で得た加工に関するノウハウを活かし、工具の再研磨を行っています。

再研磨.comでは、ドリルやエンドミル、リーマ等の切削工具を高い品質で再研磨するため、最新の加工設備や検査設備を取り揃えています。当社の再研磨は、職人が手作業で行う再研磨とは異なり、繰り返しの精度が高い、安定した品質での再研磨加工を可能としています。

当社は、お客様が使用済みの工具を再研磨加工することで、刃物そのものの延命化を実現します。一般的に再研磨のコストは、工具購入コストの1/5~1/10程度です。そのため、お客様のコスト削減に大きく貢献することができます。

また、従来の切削では無理があった箇所を修正し、負荷を軽減することで、より多くの切削が可能となる刃物を提供します。ただ工具を再研磨するだけでなく、作業の効率化を図ることができる低コスト工具の提供を行っています。

さらには規格品よりも、高精度の加工をより少ない工程で加工を実現する工程集約工具への改造にも対応しています。

【再研磨の匠にしかできない技を、貴社の刃物に】

切削加工会社である当社が、片手間で行う事業ではなく、工具研磨専用の加工設備・検査設備を取りそろえておこなっている、本気の再研磨です。そのため、どこにも負けない品質で工具の再研磨加工を行うことをお約束いたします。当社は、「再研磨の匠にしかできない技を、貴社の刃物に。」を合言葉に、一本一本の再研磨に魂を込め、お客様を“工具”からサポートいたします。

ドリルやエンドミル、リーマなどの切削工具の再研磨を検討されている方は、まずは再研磨.comへお気軽にご相談ください。