工具の長寿命化に欠かせないエアロラップとホーニングの効果を徹底検証!

再研磨.comでは、再研磨による切削工具の延命化とコスト削減をお客様にご提案しておりますが、延命化の方法の一つとしてホーニング処理やエアロラップなどがございます。

ホーニング処理とは、ドリルの刃先をネガ刃にして刃先の剛性を高める手法をいいます。

ホーニングの手法としては手作業によるホーニングと工具研削盤によるホーニングがありますが、手作業によるホーニングの場合はどうしても品質のブレが発生してしまいます。

今回は刃具に表面処理をする「エアロラップ」と ドリル刃先の「ホーニング」についての説明から、 その施工方法の影響や効果について調査しました。 手作業でホーニング処理をした場合、機械でホーニング処理をした工具にエアロラップを施した場合に分けて、調査・分析をしておりますので、ぜひご覧ください!

動画でどこよりもわかりやすく解説!ホーニングってなに?

こちらでは、どこよりもわかりやすくドリルのホーニングについて解説しています!

3分程の動画です。ぜひご覧ください!

ホーニング処理とは?

ホーニング処理とは、ドリルの刃先をネガ刃にして刃先の剛性を高める手法をいいます。

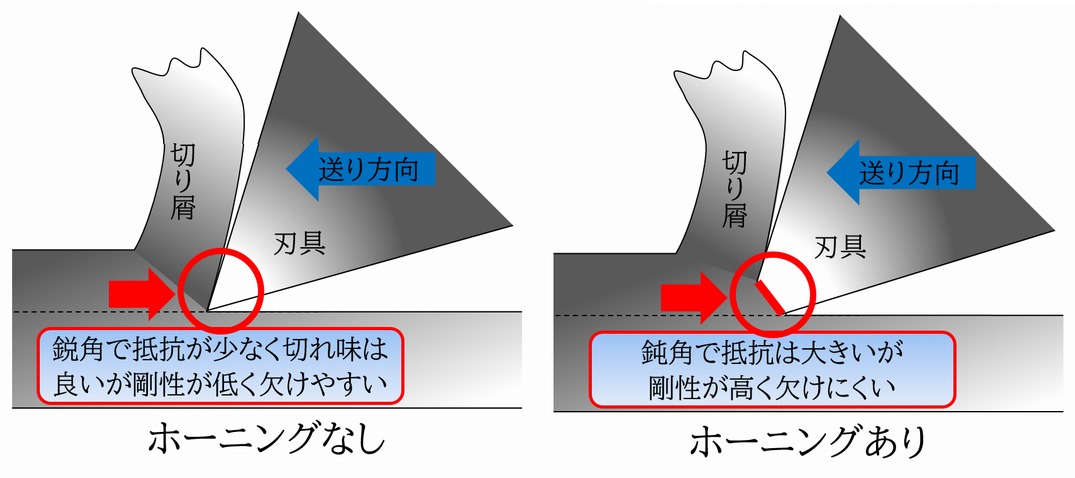

刃物は、ドリルに限らず刃先が鋭ければ鋭いほど物を切るとき抵抗が少なく、切れ味が良くなります。しかし、刃先に関しては「鋭い=細く剛性が低い」という関係性となり、鋭い刃先は無理な力が加わると破損してしまいます。

そこで、あえて刃先を殺す(鈍角にする)ことで、欠けを抑えることができます。この方法をホーニング処理と言います。

ホーニング処理についてさらに詳しく知りたい場合は下記をご覧ください!

>>ホーニング処理とは?方法とポイント、エアロラップとの違いまで解説!

ここまでホーニングについて解説してきました。

では一方でエアロラップとは何なのかを紹介いたします。

エアロラップとは?

エアロラップ(AERO LAP)とは、株式会社ヤマシタワークスが展開している鏡面加工装置です。

https://www.yamashitaworks.co.jp/product/aerolap/

エアロラップ工法とは、マルチコーンと呼ばれる研磨剤をワーク表面で高速滑走させて、その際に発生する摩擦力によって表面を鏡面仕上げする方法のことです。ゼラチンが主成分である食品性研磨剤を核として、水分を含有して弾力性と粘着性を持たせたダイヤモンド砥粒を複合させた研磨材をマルチコーンと言います。

このマルチコーンは、乾湿の中間的な状態のため、ワークに過度なダメージを与えずに研磨することができます。そのため、精密研磨や鏡面仕上げが可能となり、最終仕上げに適した研磨方法と言えます。

上記のサイトでは、エアロラップがどのような用途で使用されるかが記載されています。

(以下、ヤマシタワークスからの引用です。)

- 金型の最終仕上げや鏡面仕上げに使用することで割れや折れ、欠けといった不具合などを防ぎ、さらに摩擦係数が減り、長寿命化が可能。

- 通常磨くことが難しい異形状のワークも磨くことが可能。

- 切削工具(ENDMILL、TIP、HOB CUTTERなど)の表面やフロート溝、切削屑排出溝をエアロラップ加工することで、摩擦抵抗が低減される。摩擦抵抗が低減されることで切削屑はスムーズに排出されるようになり、工具の折損が減少する。また使用初期の刃先のチッピングが起り難くなり、長寿命化が可能。

- 樹脂、ガラスの微細キズ取りやバリ取り、表面の透明度の向上。

- コーティング、メッキ製品の密着力の向上。コーティングのドロップレットを除去して、表面が滑らかになることにより、摺動性や離型性が向上 。

- 窒化前後にエアロラップ加工をすることで、窒化層を削り取ることなく、ラップが可能。またPVDコーティングとの複合処理の際、窒化による化合層を除去することが容易であり中間加工としても使用することが可能。

- 金型のメンテナンス、再利用を可能にする。

エアロラップについて詳しくは下記をご確認ください!

ここまでホーニングとエアロラップについて紹介してまいりましたが、これらは原理は異なりますがどちらもチッピングを抑えて工具寿命を伸ばす効果があります。ここで2つの処理方法を組み合わせてホーニング後にエアロラップをすることで、さらに高いチッピング抑制効果を得ることができ、工具寿命をさらに伸ばすことができます。

今回は、エアロラップとホーニングが与える工具への影響について調査を実施いたしました!

実際に調査してみた!エアロラップとホーニングの工具への影響

まずはエアロラップが工具表面の粗さに与える影響についてです。

エアロラップ

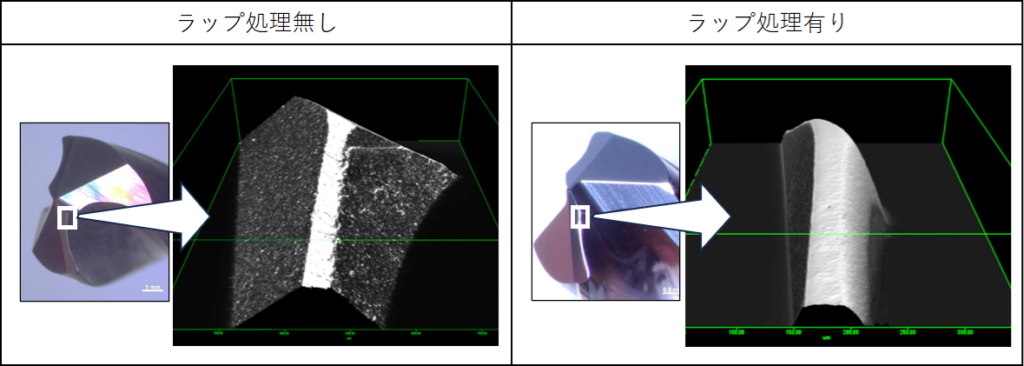

これは刃先にホーニングを施したスリーレーキスパイラルドリルの3D画像で、エアロラップ処理をしたものとしていないものです。

エアロラップ処理をしていないものは表面がザラザラと粗いのが分かります。エアロラップ処理をしたほうは表面が滑々としていてエッジも丸くなっています。

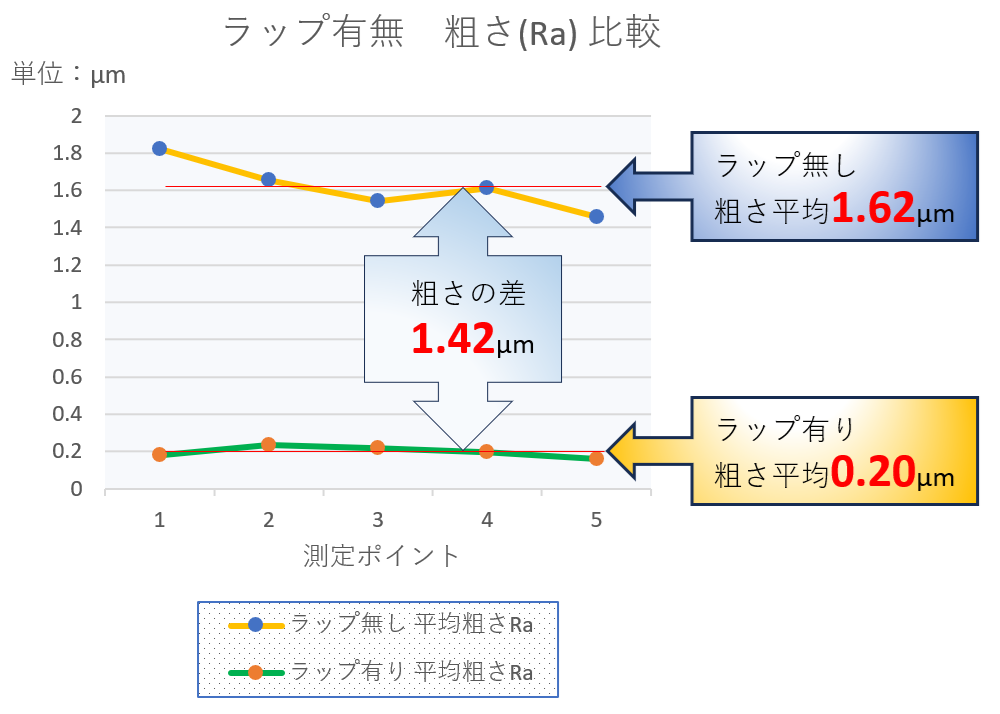

次に、実際に粗さを測定してみました。

| 測定ポイント | 1 | 2 | 3 | 4 | 5 | 平均 | |

| エアロラップ無し | 平均粗さ(Ra) | 1.824875 | 1.656573 | 1.543287 | 1.612224 | 1.457655 | 1.6189228 |

| 高低差(Rz) | 17.62805 | 14.9364 | 13.54185 | 14.45695 | 10.5229 | 14.21723 | |

| エアロラップ有り | 平均粗さ(Ra) | 0.179936 | 0.234357 | 0.219142 | 0.19654 | 0.157579 | 0.1975108 |

| 高低差(Rz) | 1.0122 | 1.5221 | 1.3846 | 1.4387 | 0.9788 | 1.26728 | |

エアロラップ処理無しでは粗さの高低差(Rz)が約14.22μmなのに対し、エアロラップ処理有りは高低差(Rz)が約1.27μmと約10分の1にまで慣らされています。平均粗さ(Ra)ではエアロラップ後では0.2μm弱となり、この数値は鏡面に近い数値です。

また、エアロラップ無しでは測定ポイント毎に数値がばらついていますが、エアロラップ処理有りではばらつきも少なくなります。

ホーニング

次に、ホーニングの調査です。

ホーニングはダイヤモンドヤスリがあれば超硬ドリルに手軽にホーニング処理することが可能です。

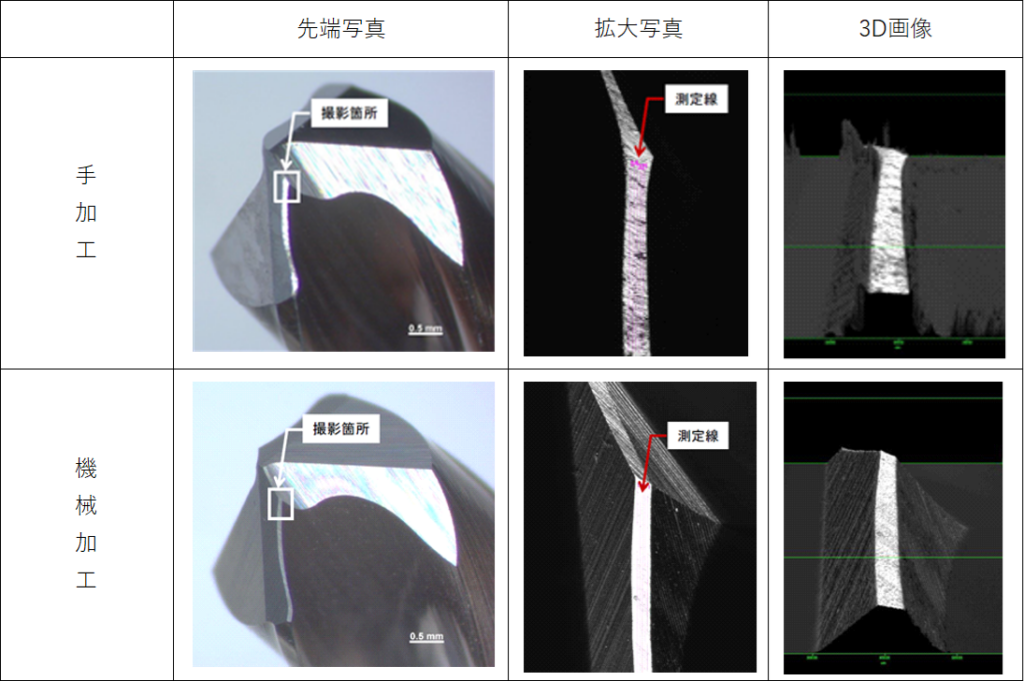

ではCNC研削盤で施したホーニングと手作業によるホーニングではどのくらい精度に差ができるのでしょう。

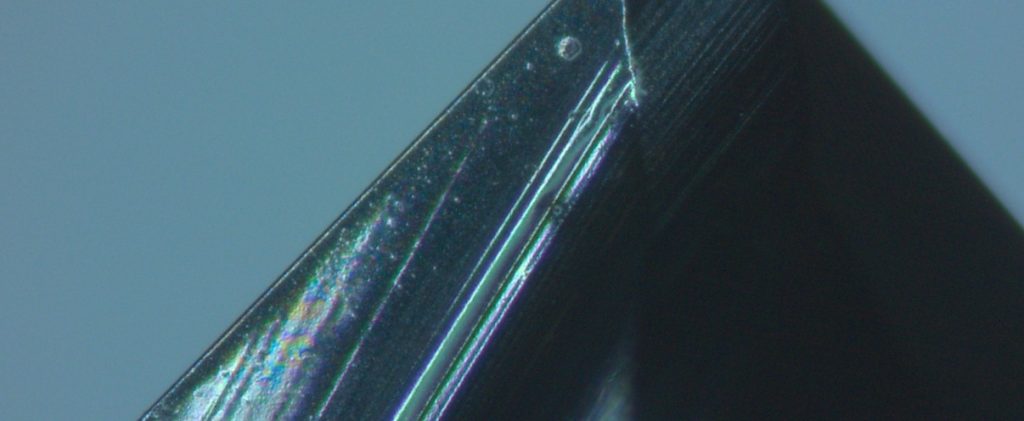

手作業のホーニングではどんなに注意して同じ力で面を研いでもホーニング幅が均一に仕上がりませんでした。

当然ながら2枚刃以上の場合、各刃のホーニング角度や幅にはばらつきが出るでしょう。

一方CNC加工によるホーニングは一定の幅で仕上がっています。

CNC研削盤ではホーニング加工の際にドリルの刃先の形状をスタイラスで細かく位置測定するため一般的なドリルであればどんな刃先形状にも対応が可能です。

表面や形状の検証に続いて加工回数の検証もしてみました。

使用したドリルはφ4のXシンニングスリーレーキスパイラルドリルで被削材は焼結金属です。

加工できる回数の上限は1200回とします。

加工上限回数:1200

| 調査回数 | 1 | 2 | 3 | 4 | 5 | 平均 | |

| 手作業

ホーニング |

ラップ無し | 120 | 900 | 300 | 720 | 660 | 540 |

| CNC

ホーニング |

ラップ有り | 1120 | 1200 | 1200 | 1200 | 1100 | 1164 |

手作業ホーニングのラップ無しでは1本1本のホーニング形状が異なりその不安定さが加工回数にも反映されているようです。

CNCによるホーニングとラップ処理の組み合わせのドリルでは上限回数まで使用できたものも多くとても安定していることが分かりました。

再研磨.comが実際に行った、ホーニング処理の再研磨事例

それでは、実際に当社が行ったホーニング処理の再研磨事例のご紹介です!

事例①:先端10mm超硬ツイストドリルの再研磨

こちらは当社で手掛けた、超硬ドリルの再研磨事例の一つです。

Xシンニング、先端角140度、ホーニング有りで再研磨しています。

事例②:先端10mmハイス鋼ツイストドリルの再研磨

こちらは当社で手掛けた、ハイスドリルの再研磨事例の一つです。

Xシンニング、先端角140度、ホーニング無しで再研磨しています。

事例③:先端4mmツイストドリルの再研磨

こちらは当社で手掛けた、ドリルの再研磨事例の一つです。

Xシンニング、先端角140度、ホーニング無しで再研磨しています。

事例④:スパイラルドリルの再研磨(エアロラップ処理)

こちらは当社で手掛けた、スパイラルドリルの再研磨事例の一つです。

こちらのドリルは焼結金属を加工するドリルで、通常の底刃、シンニングだけの再研磨では刃先の欠けが発生しやすいとのことでホーニング(ネガランド)も施しています。

ホーニングで刃先を落とすことにより刃先の剛性を高め、欠けの発生を抑制します。

また、切削抵抗を抑えるためエアロラップ処理を施しています。

切削工具の再研磨は、再研磨.comにお任せください!

再研磨.comを運営する株式会社宮本製作所では、焼結金属と呼ばれる非常に硬い素材の加工を行っており、その過程で得た加工に関するノウハウを活かし、工具の再研磨を行っています。

【再研磨工具の品質保証】

再研磨.comでは、ドリルやエンドミル、リーマ等の切削工具を高い品質で再研磨するため、最新の加工設備や検査設備を取り揃えています。当社の再研磨は、職人が手作業で行う再研磨とは異なり、繰り返しの精度が高い、安定した品質での再研磨加工を可能としています。

【工程集約工具への改造】

当社は、お客様が使用済みの工具を再研磨加工することで、刃物そのものの延命化を実現します。一般的に再研磨のコストは、工具購入コストの1/5~1/10程度です。そのため、お客様のコスト削減に大きく貢献することができます。

また、従来の切削では無理があった箇所を修正し、負荷を軽減することで、より多くの切削が可能となる刃物を提供します。ただ工具を再研磨するだけでなく、作業の効率化を図ることができる低コスト工具の提供を行っています。

さらには規格品よりも、高精度の加工をより少ない工程で加工を実現する工程集約工具への改造にも対応しています。

【再研磨の匠にしかできない技を、貴社の刃物に】

【再研磨の匠にしかできない技を、貴社の刃物に】

切削加工会社である当社が、片手間で行う事業ではなく、工具研磨専用の加工設備・検査設備を取りそろえておこなっている、本気の再研磨です。そのため、どこにも負けない品質で工具の再研磨加工を行うことをお約束いたします。当社は、「再研磨の匠にしかできない技を、貴社の刃物に。」を合言葉に、一本一本の再研磨に魂を込め、お客様を“工具”からサポートいたします。

ドリルやエンドミル、リーマなどの切削工具の再研磨を検討されている方は、まずは再研磨.comへお気軽にご相談ください。