工具種類別の最適なコーティング種類とは?注意点や費用まで解説!

当社ではこれまでに様々な切削工具の再研磨を行ってまいりましたが、お客様からコーティングのご指定をいただくこともあれば、コーティングの必要性がわからないというお客様もいらっしゃいます。

再研磨ドットコムでは、再研磨による切削工具の延命化提案を行っておりますが、その1つとしてコーティングも選択肢に数えられます。ただしコーティングには、工具の種類や工具材質、被削材種類によって、最適なコーティング種類があります。

ここでは、切削工具にコーティングをすべき理由から、工具別の最適なコーティング種類、コーティングの注意点、価格について、まとめて解説いたします。

なぜ切削工具にコーティングをすべきか

切削工具にコーティングを施す目的としては、下記のような目的があげられます。

- 刃具の寿命を延ばしたい

- 生産性を良くしたい

- 品質を向上させたい

コーティングを施すことで、刃具の摩擦抵抗を下げることができます。刃具の摩擦抵抗が下がることで、切粉の排出性が改善され、結果として刃具の寿命を延ばすことができます。

また刃具の寿命が延びることで、工具の交換頻度が少なくなり、加工の生産性を向上させることができます。

さらにコーティングによって工具品質が改善され、表面粗さなどの品質向上にもつなげることができます。

工具種類と最適なコーティング種類とは?

切削工具といっても、材質は大きく超硬とハイスの2種類に、工具種類はドリルやエンドミル、リーマ等の種類に分類されます。さらに被削材によって、その組み合わせは幾通りにもなります。

下記は、工具材質や工具種類、被削材別の最適なコーティング種類の一覧表です。

超硬はもろく、ワークが硬いとチッピングや刃物自体が折れたりすることがありますが、コーティングを施すことで強度を高めることができます。

しかし、ワークに合ったコーティングを選択しないと効果が得られないこともよくありますので注意が必要です。たとえば、ワークがアルミニウムのときは、コーティングはダイヤにすると再研磨する必要がない程に寿命が長引きますが、金型材がワークの時に安いコーティングをしてしまうと、まったく効果がなくなってしまいます。

一方、ハイスにはダイヤのコーティングは施すことができません。その他にもハイスにはできないコーティング種類があります。

>>【必見】超硬工具とハイス工具を使い分けるための9つのポイント

また、リーマやドリル、特にねじれの無い直刃の刃具は、溶着や構成刃先が発生しやすいため、それを抑えたいときはコーティングが効果的です。

>>リーマを再研磨するタイミングとは? リーマの寿命を延ばすための6つのポイントとは?

被削材と加工条件による最適なコーティング種類とは?

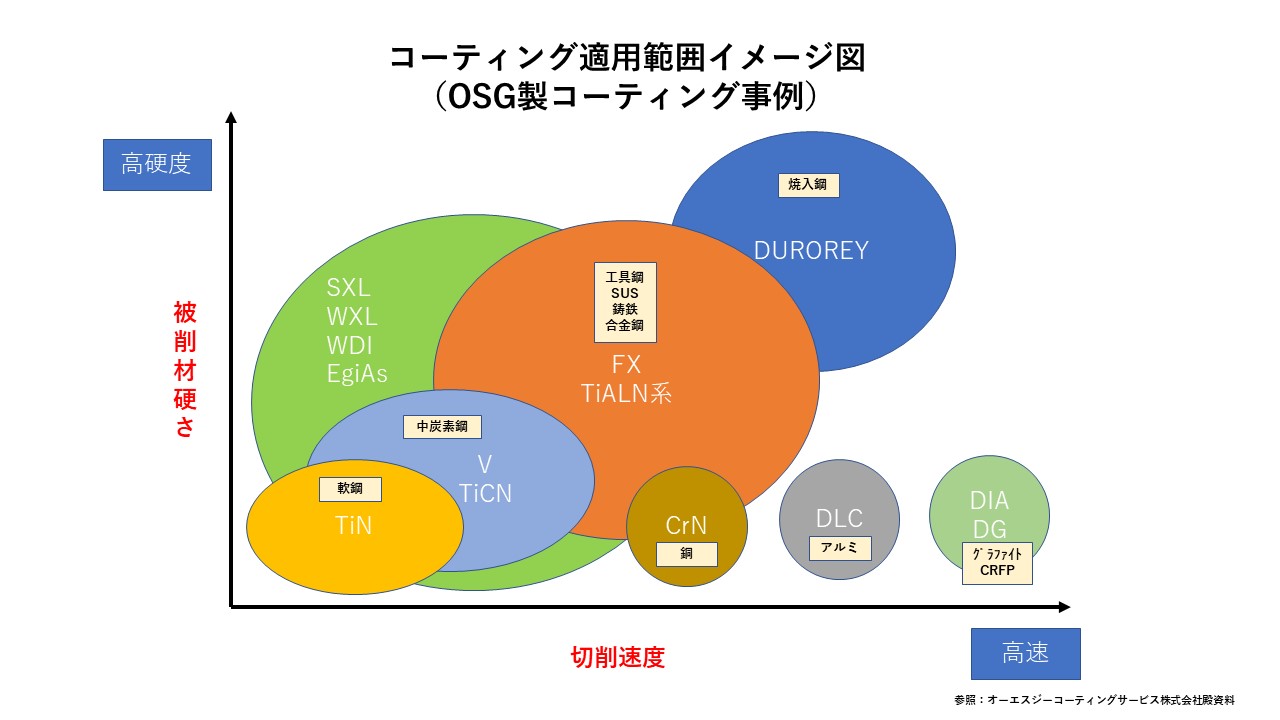

上記の他に重要となるのが、実際の切削条件です。主に被削材の種類によって切削速度等の条件が決定されますが、コーティングの適用範囲も被削材硬度や切削速度によって変化します。

基本的には、軟らかい鋼材にはTiNコーティングで切削速度も遅めで加工を行い、焼入鋼のような硬い被削材では専用のコーティングで切削速度も高速にして加工をする必要があります。その他にも、アルミ加工の際にDLCコーティングを施すことで、驚くほど工具寿命を改善することもできます。

当社では、下記の様なコーティング種類に対応しております。

- Cr系コーティング

- TiAlNコーティング

- WD-Ⅰ(C)コーティング

- WD-Ⅰ(H)コーティング

- WXLコーティング

- WXS(SiC含有)コーティング

- TiNコーティング

- EgiAsコーティング

- DLCコーティング

- DLC-SHコーティング

- CrNコーティング

切削工具へのコーティングにおける注意点

切削工具にコーティングする場合は下記のような点に注意する必要があります。

- 膜厚分だけ径が変化する

- 工具によって最適なコーティングがある

膜厚分の数μmの径が増えることになります。そのため、外径の重要な刃具の場合には、膜厚分の径の増加を考慮しておく必要があります。ご要望次第では、既存コーティングを除去した上で再コートすることも可能です。(※別途費用は発生します。)

また工具によって最適なコーティング種類もあるため、必ずしもすべてのコーティングが効果的ではありません。切削工具にコーティングをする際は、工具とコーティングの相性を熟知した再研磨業者に依頼する必要があります。

再研磨時に再コーティングしても切削性に問題はない?

再研磨ドットコムでは、これまでに数多くの切削工具の再研磨を行ってきましたが、再コーティングによる切削性への問題は生じておりません。

初期のコーティングと同一種または類似種類のコーティングを選定し、再研磨時に再コーティング対応いたします。ただし、初期のコーティング種から変更をされる際は、被削材の種類や切削方法・条件等により適切な種類を選定する必要がございますので、当社からもご相談させていただきます。

コーティングの前後工程としてエアロラップを適用

エアロラップ工法とは、マルチコーンと呼ばれる研磨剤をワーク表面で高速滑走させて、その際に発生する摩擦力によって表面を鏡面仕上げする方法のことです。

このエアロラップ工法は、主に金型の研磨に使用されますが、従来では研磨することが困難なエンドミルやホブカッタ等の切削工具にも使用することができます。

例えば、工具へのコーティングの前後工程としてエアロラップを適用することで、コーティング皮膜がより密着するようになり、またコーティングの摩擦抵抗を低減することができます。

>>本当にエアロラップ処理は工具の長寿命化に効果があるの?【実際に検証しました】

気になる!切削工具へのコーティング費用について

コーティング費用は、コーティング種類と径・全長によって異なります。また、両端に刃がある場合も異なりますので、事前に仕様をご連絡いただくようにお願いしております。またコーティングをさせたくない部位がある場合には、コーティングさせてくない部位を保護した上で再コーティングすることが可能です。この場合は別途費用が発生しますが、事前にご連絡いただくようお願いしております。下記にコーティングの参考価格を記載いたします。

<参考>

Φ10ハイスドリルx150L(TiNコート):430円

Φ10超硬エンドミルx150L(WXLコート):620円

工具が再研磨できるかどうかの判断をするためには?

いざ工具を再研磨しよう!と思っても、こんな疑問や悩みを持つ方が多くいらっしゃると思います。

「この工具、刃先もボロボロだし、もう寿命かな。」

「再研磨でまた使えるかもしれないけど、海外製の工具だし、新しい工具を買うしかないか。」

「使えそうで使えない工具が溜まってきたな。そろそろ捨てようか…でももったいないな。」

まだ使えるのか、もう使えないのか。捨てるべきか、再研磨のために取っておくべきか。どうやって判断すればよいか、なかなか難しいですよね。

それを解決するには寿命を知ることなのですが、実はここで言う「寿命」とは2種類あるのです。

再研磨できなくてもう使えない →刃物その物の寿命

今は使えないけど再研磨して使える →刃先のみの寿命

詳細はこちらをご覧ください。

寿命がきた切削工具を、捨てる&貯めるのはもったいない!

超硬やハイス製の工具は、非常に特殊かつ材料単価が高い工具です。一方、多くの企業が工具は使い捨てであると考えてしまって、廃棄してしまうもしくは棚にしまったまま…といったことが起きています。

工具を使い捨てと勘違いしたまま廃棄してしまうと、工具が摩耗する度に新しい工具を購入しなければならず、工具の購入コストがかさんでしまいます。また、もったいないと思ったまま使用済み工具を棚にしまったままにしていると、工場内で無駄なスペースをとってしまい、在庫管理面でコストがかさんでしまいます。

切削工具の寿命診断&再研磨は、再研磨.comにお任せください!

再研磨.comを運営する株式会社宮本製作所では、焼結金属と呼ばれる非常に硬い素材の加工を行っており、その過程で得た加工に関するノウハウを活かし、工具の再研磨を行っています。

再研磨.comでは、ドリルやエンドミル、リーマ等の切削工具を高い品質で再研磨するため、最新の加工設備や検査設備を取り揃えています。当社の再研磨は、職人が手作業で行う再研磨とは異なり、繰り返しの精度が高い、安定した品質での再研磨加工を可能としています。

(昔の再研磨作業風景)

当社は、お客様が使用済みの工具を再研磨加工することで、刃物そのものの延命化を実現します。一般的に再研磨のコストは、工具購入コストの1/5~1/10程度です。そのため、お客様のコスト削減に大きく貢献することができます。

また、従来の切削では無理があった箇所を修正し、負荷を軽減することで、より多くの切削が可能となる刃物を提供します。ただ工具を再研磨するだけでなく、作業の効率化を図ることができる低コスト工具の提供を行っています。

さらには規格品よりも、高精度の加工をより少ない工程で加工を実現する工程集約工具への改造にも対応しています。

【再研磨の匠にしかできない技を、貴社の刃物に】

切削加工会社である当社が、片手間で行う事業ではなく、工具研磨専用の加工設備・検査設備を取りそろえておこなっている、本気の再研磨です。そのため、どこにも負けない品質で工具の再研磨加工を行うことをお約束いたします。当社は、「再研磨の匠にしかできない技を、貴社の刃物に。」を合言葉に、一本一本の再研磨に魂を込め、お客様を“工具”からサポートいたします。

ドリルやエンドミル、リーマなどの切削工具の再研磨を検討されている方は、まずは再研磨.comへお気軽にご相談ください。