エンドミルにねじれ角がある理由とは?直刃との違い、メリット・デメリットについて解説!

エンドミルには種類がたくさんあります。エンドミルの違いを大きく分けると

- 径

- 刃数

- ねじれ角

の3つほどになると思います。前回の刃数の違いに続いてご説明してきましたが、今回はねじれ角の違いについてご説明していきたいと思います。

ねじれ角とは?

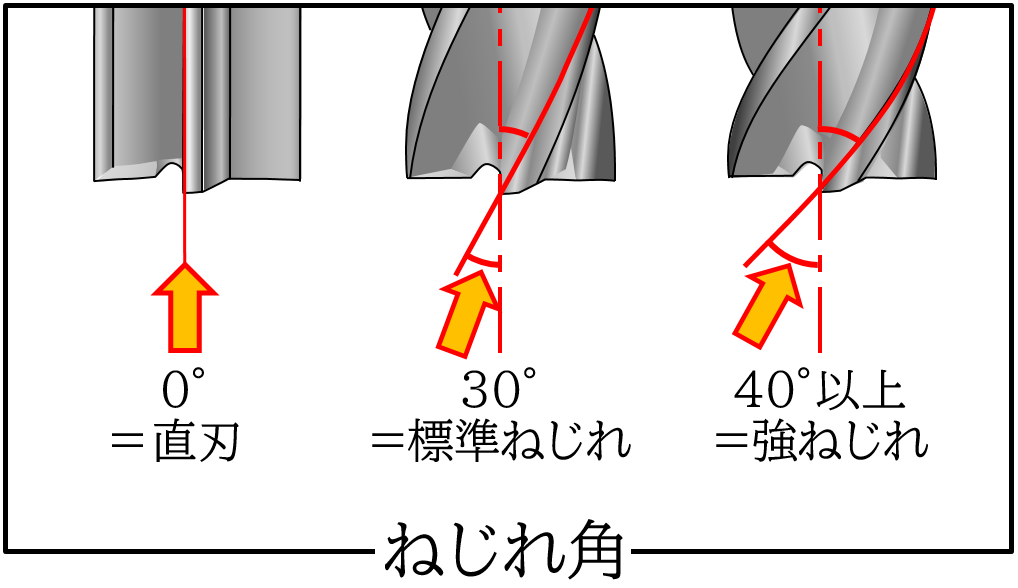

エンドミルに限らずですが、回転工具のねじれ角とは、外周刃のねじれ度合いを言います。ねじれの全くない「ねじれ角=0°」のものを「直刃」と言い、直刃からだんだんねじれが加わって「ねじれ角=30°」あたりを「標準ねじれ」、「ねじれ角≧40°」のものは「強ねじれ」と呼ばれます。

ねじれが付くとどうなる?

では、ねじれが付くと刃物はどうなるのでしょうか?ねじれ角が付いた工具を5つの項目からご紹介いたします。

- 刃1枚の被削材と接触する距離

- 刃の寿命

- 切りくずの排出性

- 切削油の浸透性

- 剛性

①刃1枚の被削材と接触する距離

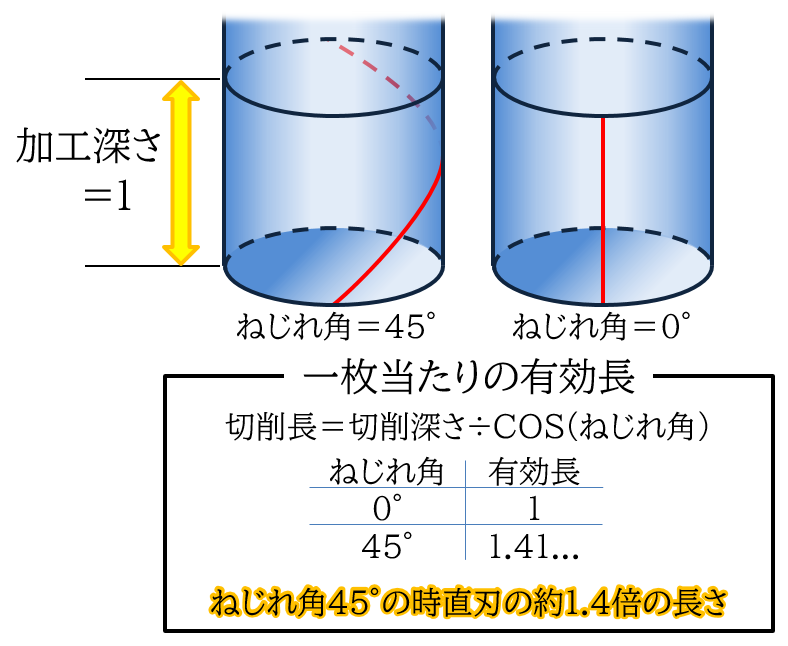

ねじれ角が大きいほど、被削材と接触(切削)する有効な刃長が長くなります。ねじれがあろうがなかろうが、刃物の外周刃が付いた軸方向の長さを刃長と言います。

ねじれ角と刃長の関係はややこしくなりますが、山に例えるとわかりやすくなります。麓から頂上までの標高差が100Mの山を垂直に登れば、歩く距離は100Mになります。一方、角度が緩やかな道を選んで麓から頂上に上ると、歩く距離は長くなります。

登山と同じように、同じ刃長でもねじれが付くほど刃自体の距離は長くなり、1本あたりの切削可能な距離が長くなります。

どれくらい違うかというと、切削深さが1の時、直刃が1で、ねじれ角45°では直刃の約1.4倍になります。

②刃の寿命

①で述べたように、ねじれ角が大きいほど切削する刃の長さが長くなります。1枚の刃が被削材と接触する範囲が広くなるほど、刃への負担がその広さに分散されます。そのため、ねじれ角が大きいほど刃先の寿命が長くなると言えます。

>>エンドミルの寿命を判定する方法とは?再研磨に出すべきタイミングを徹底解説!

またねじれ角が付いた工具は、被削材を斜めに切削をしていくので、切削抵抗も抑えられます。包丁で食材を切るときに、包丁を引いて食材を切ると大きな力も入れずにスーッと切れるのと似ていると思います。

逆に直刃の加工は、下の図でわかりやすく説明することができます。直刃では、刃先が被削材に接触するタイミングで切削する刃全体が同時に切削を開始し、切削範囲を抜けると同時に切削が終了し、次の刃が回ってくるまでは切削しないという断続切削状態になります。このように直刃では、抵抗の変動が激しくなり、摩耗しやすくなります。

③切りくずの排出性

一般に使用されている右刃右ねじれのエンドミルでは、外周刃のすくい面の向きもねじれ角に伴ってシャンク側に向きます。そのため、切りくずもシャンク側に向かって生成され、且つねじれでシャンク側に送られ、切削している場所よりも遠くに飛ばされやすくなります。

一方直刃では、刃が進む方向且つ近い距離に切りくずが生成されてしまいます。そのため、直刃よりもねじれが付いた方が切りくずの排出性が高くなります。

④切削油の浸透性

直刃の工具では、刃先まで直線の溝になるため、切削油が先端まで浸透しやすくなります。

一方でねじれ角が強いと、先端まで入りづらくなります。この切削油の浸透性については、直刃に軍配が上がってきます。

⑤剛性

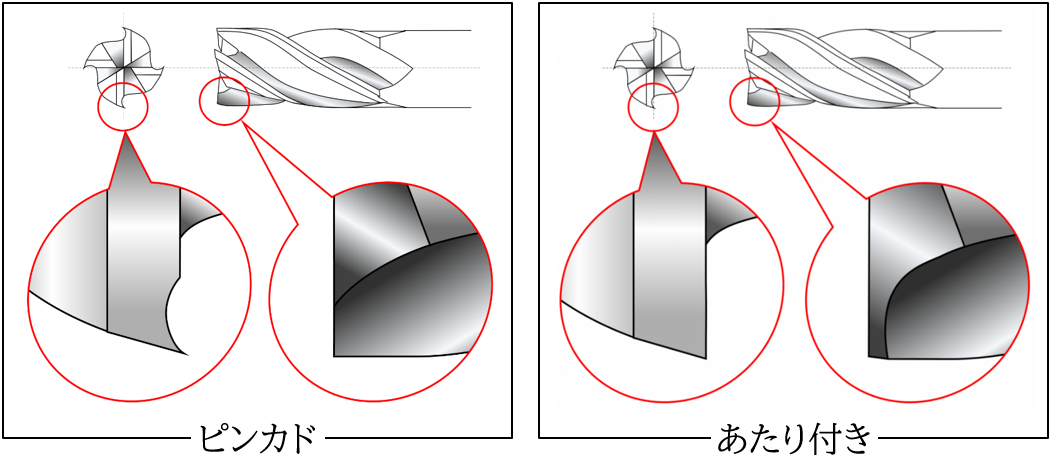

ねじれ角が大きいほど、底刃と外周刃が交わるコーナー部分は鋭利になり、剛性が落ちてしまいます。そのため、ねじれ角が強いものほどコーナーが欠けやすくなります。

その対策として、強ねじれのエンドミルではコーナーをギャッシュでつぶしてしまい「あたり付き」、「ギャッシュランド」と呼ばれる刃付けをし、欠けやすいコーナーを無くしてしまう方法がとられています。

逆にねじれの弱いものは「ピン角」、「シャープコーナー」と呼ばれている鋭いコーナーをそのまま残す刃付けが主にされています。

あたり付きはギャッシュが外周刃を潰しているため、外周刃の逃がし角の分若干径が細くなり、仕上げで使うエンドミルでは注意が必要です。

エンドミルにねじれ角がある理由とは?

ここまでねじれ角付きの工具の特徴についてご説明してきましたが。下記で直刃とねじれ角付きの工具で比較してみました。

| 特徴 | 直刃 | ねじれ角付き |

| ねじれ角 | ねじれ角=0° | ねじれ角=30° ⇒ 標準ねじれ ねじれ角≧40° ⇒ 強ねじれ |

| 刃1枚の被削材と接触する距離 | 短い | 長い |

| 切削抵抗 | 変動が激しい | 抑えられる |

| 刃の寿命 | 短い | 長い |

| 切りくずの排出性 | 低い | 高い |

| 仕上げ面精度 | 悪い | 良い |

| 加工後の寸法精度 | 悪い | 良い |

| 切削油の浸透性 | 良い | 悪い |

| 剛性 | ねじれ付きよりは高い | 欠けやすい |

以上により、ねじれ角が付いたエンドミルは、直刃のものと比較して切削する刃の長さが長いため、切削抵抗が少なく、仕上げ面も良好です。そのためねじれ角付きエンドミルは、面粗度や寸法の精度を求められる加工で使用されます。

しかし、ねじれが強いほどネジの作用でワークと刃物が引き寄せられるため、薄いワークでは曲がってしまったり、刃物がホルダーから抜けてしまったりするため注意が必要です。

また、ねじれ角が弱いものは同じ刃長、同じ刃数の強ねじれのものと比較して剛性が上がるので、硬いワークや溝加工などではおすすめです。

エンドミルにも様々な種類がありますが、いま加工したい被削材や形状、精度、ワークに必要な機能から逆算して、どのような工具を使うべきかを検討する必要があります。

当サイトを運営する宮本製作所では、エンドミルをはじめとして、様々な切削工具の再研磨を行っております。特にねじれ角がついたエンドミルの再研磨については、多くのメーカー様よりご相談もいただいております。当社では強ねじれエンドミルの事例も多数ございますので、ねじれ角付きのエンドミルの再研磨でお困りの方は、まずはお気軽にご相談いただければと思います。

エンドミルの再研磨事例

続いて、実際に当社が行ったエンドミルの再研磨事例をご紹介いたします。

【先端16mm4枚刃コーナーR 超硬ラフィングエンドミルの再研磨】

こちらは当社で手掛けた、先端16mm4枚刃のコーナーRラフィングエンドミル再研磨事例の一つです。

ラフィングエンドミルの波打つ外周刃の逃げ面は再研磨できないためすくい面と、コーナーR付きの底刃を再研磨しています。

【先端12mm4枚刃コーナーR 超硬ラフィングエンドミルの再研磨】

こちらは当社で手掛けた、先端12mm4枚刃不等リード不等分割、コーナーRラフィングエンドミル再研磨事例の一つです。

ラフィングエンドミルの波打つ外周刃の逃げ面は再研磨できないためすくい面と、コーナーR付きの底刃を再研磨しています。

【先端16mm4枚刃コーナーR 超硬ラフィングエンドミル(弱ねじれ)の再研磨】

こちらは当社で手掛けた、先端16mm4枚刃のコーナーRラフィングエンドミル再研磨事例の一つです。ラフィングエンドミルの波打つ外周刃の逃げ面は再研磨できないためすくい面と、コーナーR付きの底刃を再研磨しています。

【先端16mm 超硬 ヘッド交換式4枚刃ラフィングエンドミルの再研磨】

こちらは当社で手掛けた、先端16mmのヘッド交換式ラフィングエンドミルの再研磨事例の一つです。粗削り用のラフィングエンドミルのコーナーはギャッシュを当てた「あたり付き」にしてあります。

【ヘッド交換式ラフィングエンドミルの再研磨】

こちらは当社で手掛けた、Φ16ヘッド交換式ラフィングエンドミルの再研磨事例の一つです。径の変更不可とのご依頼を頂き、使用部分をカットして再刃付けしました。

【ラフィングエンドミルの再研磨】

こちらは当社で手掛けた、ラフェングエンドミルの再研磨事例の一つです。外径寸法を変えたくないとのご依頼でしたので、使用されている1.5mmほどをカットして再刃付けしました。

【ハイスラフィングエンドミルの再研磨】

こちらは当社で手掛けた、ラフィングエンドミルの再研磨事例の一つです。

こちらのエンドミルは外周カケが大きく、その分再研磨で落とす必要がありました。

刃具の保有数は必要になりますが刃具の交換頻度を上げ、大きなカケが発生する前に再研磨すると1本あたりの刃具寿命(再研磨不可能になるまで)が延び結果的にコストダウンにつながります。

【不等リードラフィングエンドミルの再研磨】

こちらは当社で手掛けた、不等リード先端径12mm、コーナーC面付きラフィングエンドミルの再研磨事例の一つです。

こちらのお客様はエンドミル外径を変えたくないとのことでしたので

使用した長さまでをカットして底刃、C面を付けました。

【先端12mm 超硬 4枚刃スクエアエンドミルの再研磨】

こちらは当社で手掛けた、先端12mmのエンドミルの再研磨事例の一つです。

ねじれ30度のこのエンドミルのコーナーは「ピン角」にしてあります。

【先端12mm 4枚刃コーナーCエンドミルの再研磨】

こちらは当社で手掛けた、コーナーCエンドミルの再研磨事例の一つです。

先端径12mm、コーナー寸法はC1になっています。

【先端12mm 4枚刃コーナーRエンドミルの再研磨】

こちらは当社で手掛けた、コーナーRエンドミルの再研磨事例の一つです。

先端径12mm、コーナー寸法はR1になっています。

【強ねじれラジアスエンドミルの再研磨】

こちらは当社で手掛けた、金型の加工を行う為の強ねじれラジアスエンドミルの再研磨事例の一つです。金型メーカーの方よりお問合せをいただき、手掛けた再研磨事例で、 1.カット 2 .底刃 3 .コーナーR0.2と再研磨箇所が非常に多い事例となります。

【Cr系コーティング 強ねじれエンドミルの再研磨】

こちらは当社で手掛けた、金型の加工を行う為の強ねじれエンドミルの再研磨事例の一つです。金型メーカーの方よりお問合せをいただき、手掛けた再研磨事例で、 1、底刃 2、外周刃 3、刃裏と再研磨箇所が非常に多い事例となります。

公式LINE開設!再研磨で気になることをすぐに聞けて、簡単見積もりがさくさくできる!

再研磨 .comを運営する株式会社宮本製作所は公式LINEを運営しております!

こちらの記事をお読みの方で、下記のようなお悩みはございませんか?

「再研磨に関してちょっと気になることがあり、相談したい・・・」

「再研磨の技術について、もっと詳しくなりたい!」

「概算でいいので、すぐに見積もりを出したい・・・」

これらのお悩みを宮本製作所の公式LINEが解決いたします!

再研磨 .comの公式LINEでは「いつでもどこでも気軽に相談可能」と「さくさく簡単に見積もり診断可能」を主なコンセプトにコンテンツをお届けしています。

①いつでもどこでも気軽に相談

「この工具も再研磨できるのだろうか…」「再研磨すべきタイミングはいつなのか…」「サイトに掲載してある内容についてもっと詳しく聞きたい」など、ふとした疑問や日頃のお悩みをチャットにてお送りください!担当者より個別に回答させて頂きます。

②さくさく簡単に見積もり診断

LINE限定の機能として「見積もり診断」があります。「この工具を再研磨に出すといくらくらいかかるのかな、、、」といった疑問に対し大体の概算がLINE上でわかります!

更に詳細を知りたい場合は、個別対応も可能です。

工具の写真、型番、お見積りの本数をお送りいただくだけで、お見積りが可能です。

また、友達追加をしていただいた方限定で【再研磨1本無料サービス】をお届けします!

友達登録後にバナーが出てきますので、ご希望の方はクリックください。

お客様の再研磨に関するちょっとしたお悩み・ご相談、より簡単になった見積もり診断を中心に、再研磨に関するお役立ち情報を発信してまいります。

ぜひお気軽にLINEの友達追加をしてください!

※友達追加はQRコードを読み込んでいただくことで、10秒ほどで簡単に追加可能です。

>>今すぐ友達追加はこちらから

>>公式LINE詳細はこちらから

ドリルの寿命診断&再研磨は、再研磨.comにお任せください!

再研磨.comを運営する株式会社宮本製作所では、焼結金属と呼ばれる非常に硬い素材の加工を行っており、その過程で得た加工に関するノウハウを活かし、工具の再研磨を行っています。

再研磨.comでは、ドリルやエンドミル、リーマ等の切削工具を高い品質で再研磨するため、最新の加工設備や検査設備を取り揃えています。当社の再研磨は、職人が手作業で行う再研磨とは異なり、繰り返しの精度が高い、安定した品質での再研磨加工を可能としています。

当社は、お客様が使用済みの工具を再研磨加工することで、刃物そのものの延命化を実現します。一般的に再研磨のコストは、工具購入コストの1/5~1/10程度です。そのため、お客様のコスト削減に大きく貢献することができます。

また、従来の切削では無理があった箇所を修正し、負荷を軽減することで、より多くの切削が可能となる刃物を提供します。ただ工具を再研磨するだけでなく、作業の効率化を図ることができる低コスト工具の提供を行っています。

さらには規格品よりも、高精度の加工をより少ない工程で加工を実現する工程集約工具への改造にも対応しています。

【再研磨の匠にしかできない技を、貴社の刃物に】

切削加工会社である当社が、片手間で行う事業ではなく、工具研磨専用の加工設備・検査設備を取りそろえておこなっている、本気の再研磨です。そのため、どこにも負けない品質で工具の再研磨加工を行うことをお約束いたします。当社は、「再研磨の匠にしかできない技を、貴社の刃物に。」を合言葉に、一本一本の再研磨に魂を込め、お客様を“工具”からサポートいたします。

ドリルやエンドミル、リーマなどの切削工具の再研磨を検討されている方は、まずは再研磨.comへお気軽にご相談ください。