エンドミルへの切粉巻き付きを抑える方法とは?

エンドミルは基本的に断続切削という、エンドミル外周切れ刃と被削材とが

接触(削る)⇔空振り

を繰り返す切削にて加工をしていきます。

そのため、ドリルの穴加工のように、切粉が異様なほど長くなりすぎてしまうことはありません。しかし、エンドミルも切粉が巻き付いたり、噛みこみなどで品質や歩留まりを落とすこともよくあります。

切粉はエンドミルの切れ刃で被削材をむしり取ることで生成され、エンドミルのチップポケット(溝)を通って、切削油や刃具回転の遠心力で放出されていきます。

ここでは、エンドミルのトラブルとしてよくあげられる「切粉巻き付き」に対して、エンドミル刃数との関係性、ねじれ角との関係性、さらにエアロラップによる切粉巻き付きの抑制、という3つの側面から対処方法をお伝えいたします。

エンドミル刃数と切粉巻き付きの関係性

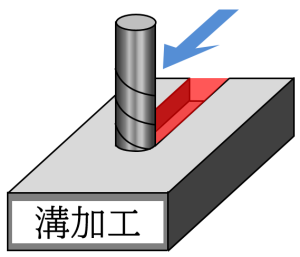

エンドミルの溝加工では切粉が大量に発生するため、チップポケットの大きいエンドミルを使用します。

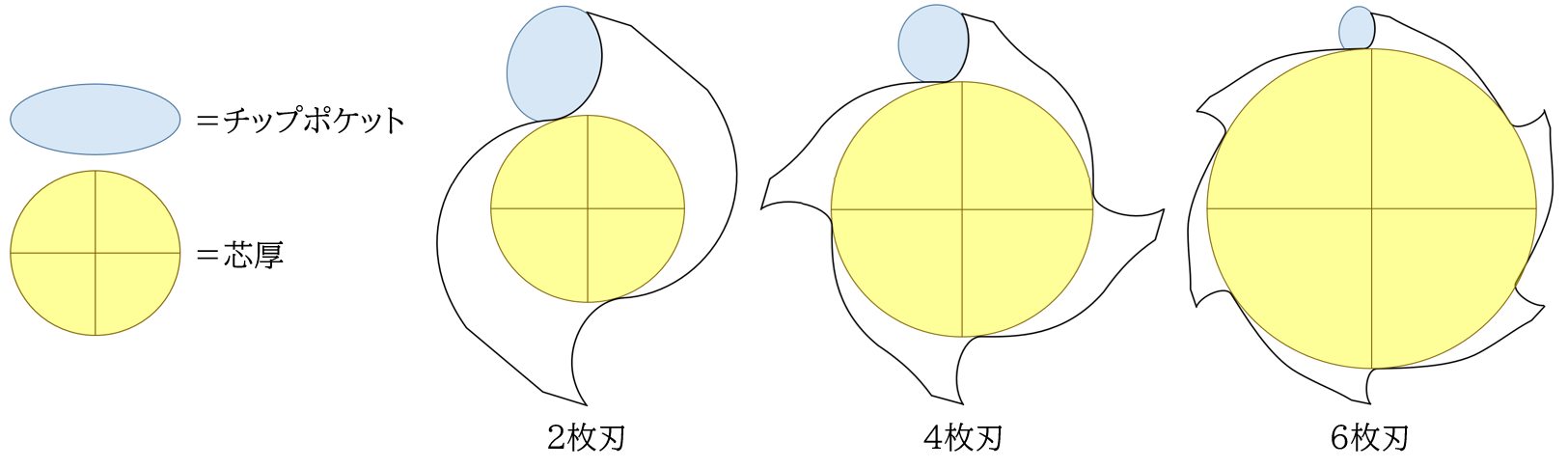

エンドミルの刃数が多いと、その分外周の溝のスペースが小さくなります。一方、刃数が少ないと溝(チップポケット)の幅も深さも得られます。そのため溝加工では一般的に2枚刃エンドミルを使用します。

しかし2枚刃のエンドミルは、チップポケットが大きい分だけ芯厚が細くなり、剛性が弱点となって切削抵抗からたわみが発生して思わぬ品質の低下を招くことがあります。

下記に芯厚とチップポケットの関係性を図化しました。

また、2枚刃では1枚刃あたりの切削量も増えてしまうため、4枚刃などの多数刃に比べると送り量を遅くする必要があります。

ある工具メーカーでは4枚刃エンドミルでも溝加工ができるように外周溝の形状に工夫がされているものもあり、それを使用してみるのも手です。

OSG:超硬防振型エンドミル

https://www.osg.co.jp/products/endmill/spec/ae-vms.html

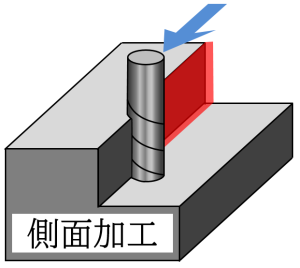

また、エンドミルの側面加工では、溝加工ほど多くの切粉は発生しません。

そのため4枚刃や6枚刃を使用したほうが送り量も上げられ効率的に有利になり、加工面もきれいに仕上がります。

しかし、刃数が多くなるほどチップポケットが小さくなるので、切粉の排出性は落ちます。また、刃数が多いと被削材との接触面が増えるため、切削抵抗も増し、びびり振動などが発生することがあります。びびり振動とは、さまざまな要因がありますが、例えば周期的な切削抵抗から刃具が振動を始め、その振動が機械やワークの振動と共鳴して大きな振動になり、異音や加工面に周期的な模様を付けたりします。びびり振動が発生すると、切粉は不均一な細かいものになり飛散します。またびびり振動の発生は、加工面の品質低下や刃具の寿命を縮めたりするので注意が必要です。

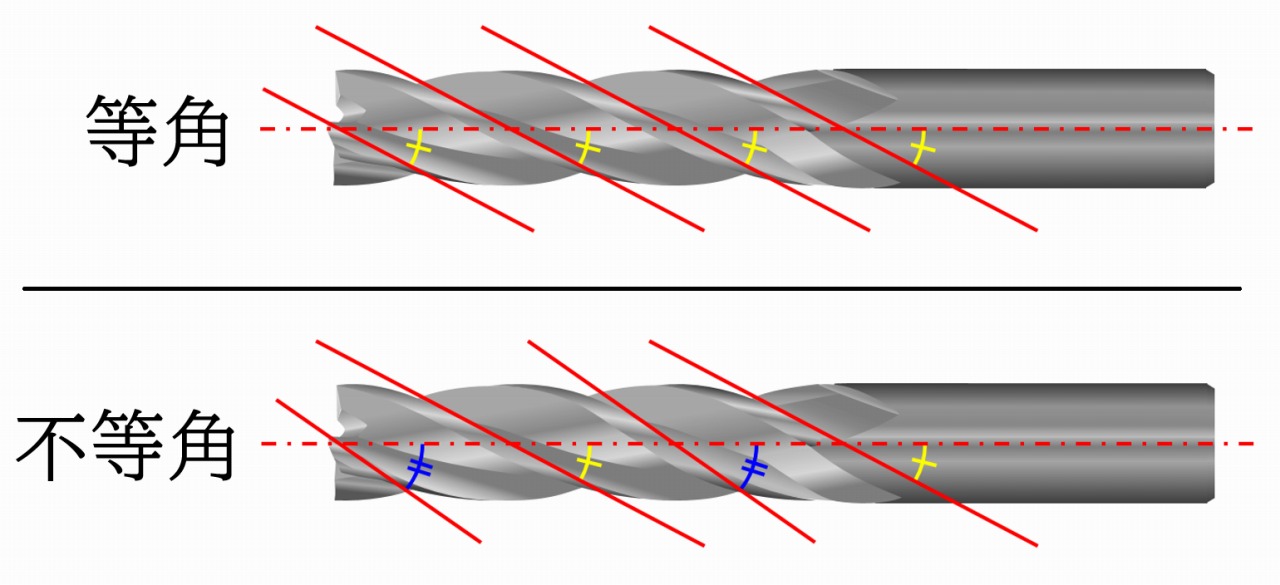

エンドミルでのびびり振動の対策としては、各刃の並びやねじれ角を不等にした不等分割エンドミル、不等リードエンドミルが効果的です。

ねじれ角と切粉巻き付きの関係性

ねじれ角は程よい角度だと切粉を排出しやすくなりますが、あまり角度が強すぎると逆効果になります。ねじれ角があると切味が増すので加工面もきれいに仕上がります。

>>エンドミルにねじれ角がある理由とは?直刃との違い、メリット・デメリットについて解説!

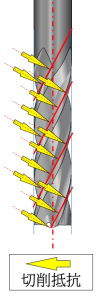

しかし、ねじれ角が強いほど刃具の軸方向に抵抗が働きます。

一般的な右刃右ねじれのエンドミルの場合、その抵抗で刃具がツールから引き抜かれる方向に作用するため、しっかり刃具をセットする必要があります。

エンドミルには各刃のねじれ角が異なる不等リードエンドミルというものが最近では主流となっています。不等リードエンドミルでは、それぞれの刃ごとに異なるねじれ角が切粉の排出方向をバラけさせ拡散するので、切粉が絡みにくくなります。

この不等リードエンドミルの再研磨はできないと思っておられるお客様もいらっしゃいますが、各刃のねじれ角をティーチングすることができるCNC工具研削盤なら再研磨が可能です。

弊社ではもちろん可能ですし、通常の等分エンドミルとの価格差はございませんのでとてもリーズナブルです。

エアロラップによるエンドミルへの切粉巻き付きの抑制

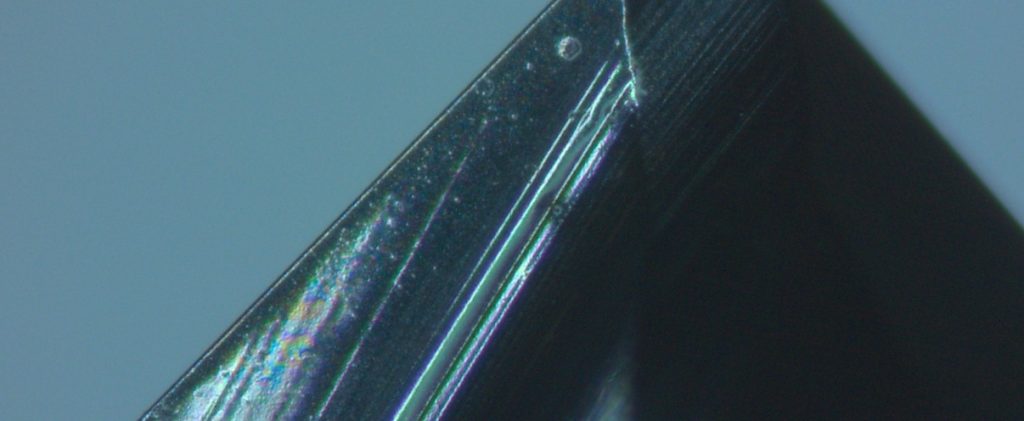

刃具表面は砥石の面粗度が反映され、よく見るとザラザラしています。また、コーティング後でも方法や種類によっては意外と粗いことが多々あります。

切粉は、切削で生成された後にエンドミルの溝を通りますので、その溝面をラッピング処理で滑らかにすると排出性が向上します。その方法として当社では、エアロラップを推奨しております。

エアロラップとは、細かいダイヤモンドを含んだメディアを加工面に吹き付けて表面を滑らかに研磨する装置です。

エアロラップを用いることで、ドリルの底刃や溝など、被削材やその切り屑と接触する面を処理すると抵抗が少なくなり刃具の寿命を延ばすことが可能です。

実際、弊社の加工部門でも工具の破損が多発したり工具の寿命が短い加工があるときは、エアロラップを工具に施すという方法で改善することが多いです。

当社では、エアロラップのみのご依頼も実際にいただいており、工具メーカーの方からも好評をいただいています。エアロラップについての詳細は、下記ページをご覧ください。実際に当社でエアロラップの効果検証も行っております。

>>本当にエアロラップ処理は工具の長寿命化に効果があるの?【実際に検証しました】

>>エンドミルの寿命を判定する方法とは?再研磨に出すべきタイミングを徹底解説!

エンドミルの再研磨事例

続いて、実際に当社が行ったエンドミル再研磨事例をご紹介いたします。

【先端8mm3枚刃 超硬エンドミルの再研磨】

こちらは当社で手掛けた、先端8mm3枚刃の再研磨事例の一つです。

外周刃のすくい面と逃げ面、底刃を再研磨しています。

【先端8mm4枚刃、ラジアスエンドミルの再研磨】

こちらは当社で手掛けた、先端8mm4枚刃、R4のラジアスエンドミルの再研磨事例の一つです。

外周刃のすくい面とコーナーRを含む底刃を研磨をしています。

エンドミルへの切粉巻き付き解消は、再研磨.comにお任せください!

再研磨.comを運営する株式会社宮本製作所では、焼結金属と呼ばれる非常に硬い素材の加工を行っており、その過程で得た加工に関するノウハウを活かし、工具の再研磨を行っています。

再研磨.comでは、ドリルやエンドミル、リーマ等の切削工具を高い品質で再研磨するため、最新の加工設備や検査設備を取り揃えています。当社の再研磨は、職人が手作業で行う再研磨とは異なり、繰り返しの精度が高い、安定した品質での再研磨加工を可能としています。

当社は、お客様が使用済みの工具を再研磨加工することで、刃物そのものの延命化を実現します。一般的に再研磨のコストは、工具購入コストの1/5~1/10程度です。そのため、お客様のコスト削減に大きく貢献することができます。

また、従来の切削では無理があった箇所を修正し、負荷を軽減することで、より多くの切削が可能となる刃物を提供します。ただ工具を再研磨するだけでなく、作業の効率化を図ることができる低コスト工具の提供を行っています。

さらには規格品よりも、高精度の加工をより少ない工程で加工を実現する工程集約工具への改造にも対応しています。

【再研磨の匠にしかできない技を、貴社の刃物に】

切削加工会社である当社が、片手間で行う事業ではなく、工具研磨専用の加工設備・検査設備を取りそろえておこなっている、本気の再研磨です。そのため、どこにも負けない品質で工具の再研磨加工を行うことをお約束いたします。当社は、「再研磨の匠にしかできない技を、貴社の刃物に。」を合言葉に、一本一本の再研磨に魂を込め、お客様を“工具”からサポートいたします。

ドリルやエンドミル、リーマなどの切削工具の再研磨を検討されている方は、まずは再研磨.comへお気軽にご相談ください。