超硬工具スクラップは、再研磨でリサイクルしてSDGsに貢献!

今、あなたの会社で廃棄している超硬ドリルや刃具はありませんか?

今あなたの会社で、知らず知らずに捨てている超硬ドリルや刃具はありませんか?

実際、再研磨.comをご利用開始いただいたお客様から、最初このような話がきかれました。

- 再研磨に社内の手間がかかりすぎる!

- 刃具の数が多すぎて手に負えないので捨てている!

- 再研磨は以前検討したが、精度が厳しくできなかった!

- 再研磨は以前検討したが、難しい形状で寸法出せなかった!

- 昔は再研磨したけど切れなくなって止めた!

- 昔に再研磨の見積したら高かった。新品買った方が安い!

色々な過去の問題や従来からの慣習で、毎月金属くずとして廃棄されている刃具があるかもしれません。

幹部の皆さん、管理者の皆さん、もう一度、現場の方に聞いてみてください!

いまはSDGsの活動の一環としても、超硬工具の再研磨はあらためて注目を浴びています。というのも、使用済みになった超硬ドリルや刃具を鉄スクラップとして売却するのと、何回か工具を再研磨するのでは、環境への影響が大きく異なるためです。

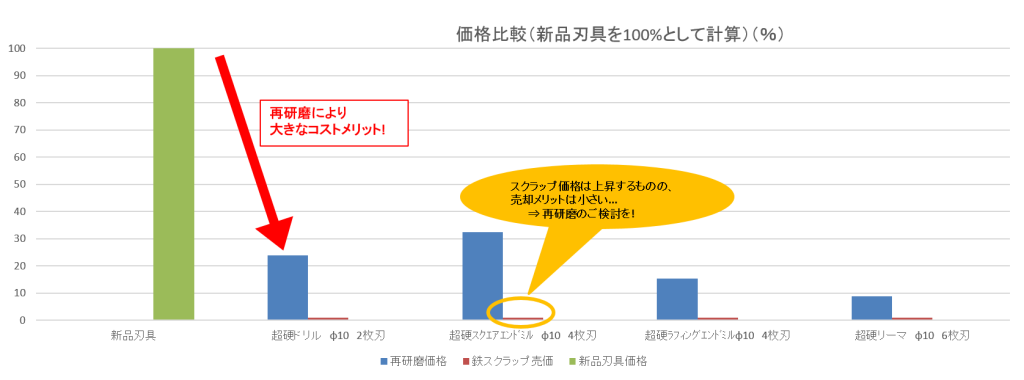

ここでは、鉄スクラップの価格推移や、再研磨価格と比較することで、使用済み・廃棄前の超硬工具を工具再研磨でリサイクルするメリットについて、まとめて解説いたします。

鉄スクラップの価格推移

現在、鉄スクラップ価格は昨年の2倍近くに上昇しています。こちらは2020年と2021年の鉄スクラップの価格推移を示した表とグラフですが、2020年が平均24.8千円/tだったのに対して、2021年では平均45.2と、およそ2倍にまで鉄スクラップ価格は増加しているのです。

表:鉄スクラップ価格推移 (一般社団法人 日本鉄リサイクル工業会HP 参照:日刊市況通信社 12月1日更新)

| 1月 | 2月 | 3月 | 4月 | 5月 | 6月 | 7月 | 8月 | 9月 | 10月 | 11月 | 12月 | 平均@K¥/トン | |

| 2020年 | 23 | 19.5 | 19.5 | 19 | 21 | 23 | 22 | 26 | 26.5 | 26.5 | 29.5 | 42 | 24.8 |

| 2021年 | 29 | 40 | 39 | 41 | 48 | 49 | 48.5 | 47 | 46.5 | 55 | 54 | 45.2 |

鉄スクラップの売却メリットと再研磨について

しかし、刃具1本のスクラップとしての売却価格は、新品刃具購入価格の1/100以下と極めて小さいのが現状です。

その一方、スクラップとして廃棄寸前だった超硬刃具を数回再研磨できると、新品工具を購入するのと比べると、大きなコストメリットが働くようになります。

もちろん使用済み・廃棄前工具のリサイクルという点で、環境活動にもつながります。

再研磨の現状について

また、下記のようなお声に対するご回答ですが、

- 再研磨は以前検討したが、精度が厳しくできなかった!

- 再研磨は以前検討したが、難しい形状で寸法出せなかった!

- 昔は再研磨したけど切れなくなって止めた!

- 昔に再研磨の見積したら高かった。新品買った方が安い!

当社の再研磨サービスをご利用いただいたお客様からは、下記のような反響をいただいています。

- 「再研磨品でも切削性は変わらなかった!」

- 「再研磨内容見直して安くできた!」

- 「もっと早く知っていたら!」

再研磨.comでは、ドリルやエンドミル、リーマ等の切削工具を高い品質で再研磨するため、最新の加工設備や検査設備を取り揃えています。

当社の再研磨は、職人が手作業で行う再研磨とは異なり、繰り返しの精度が高い、安定した品質での再研磨加工を可能としています。

また形状に関しては、様々な改造提案も行っておりますので、不要になってしまった工具をリサイクルすることができます。本ページの後半でもご紹介いたします。

そして切れ味については、エアロラップによる表面処理を施すことで、工具メーカーも認める切れ味向上を実現いたします。下記ページでは、実際にエアロラップの効果についても検証していますので、ぜひご覧ください。

>>本当にエアロラップ処理は工具の長寿命化に効果があるの?【実際に検証しました】

再研磨の現状について

また、下記のようなお声に対するご回答ですが、

- 再研磨に社内の手間がかかりすぎる!

- 刃具の数が多すぎて手に負えないので捨てている!

廃棄する前の刃具を一度再研磨.comへ預けていただけましたら、再利用へのご提案をさせていただきます!

廃棄する手間も、再研磨へ送る手間も、あまり大差はございません。逆に当社の工具回収BOXによる初期設定のみ行うことで、工具の保管管理の手間を最小限に抑えることができます。

再研磨でSDGsに貢献!

現在、世界中の企業がSDGsに注目しており、SDGs活動のテーマを掲げて各社が取り組みを開始しております。

再研磨.comでは、この再研磨事業を、自社内はもちろん、一般の切削加工業の皆様の活動にも貢献できる事業活動として、積極的に推進していきたいと考えております。1回工具を使っただけで廃棄せずに、より長く超硬ドリルや刃具をご利用いただくことで、限りある資源を上手に活用することにつながり、持続可能な社会や地球活動への貢献につながると考えています。

当社では、再研磨事業をより広く知っていただき、活用していただけるよう、様々な広報活動にも取り組み、事業展開しております。御社のコスト削減活動やSDGs活動の取り組みテーマの1つとして、是非貢献させてください!

また当社では、ホームページ以外にも、YouTube、LINEやTwitterも開設し情報発信しております。どの媒体でも構いませんので、お気軽にご連絡ください。

>>【必見】再研磨.comのLINE公式アカウントが開設しました!

廃棄前工具の再利用事例

続いて、実際に当社で行った、使用済み・廃棄前工具の再利用事例をご紹介いたします。

廃棄前工具の再利用事例①:使用済リーマの刃先を改造して、面取りカッターにした工具改造事例

使用済の段付きリーマが手元にあったのですが、「超硬なので捨てるにはもったいない。何かに再利用が出来ないか。。。」と考えていらしたところ、再研磨.comにご相談をいただきました。

再研磨.comでは、使い切ったリーマの刃先部分を改造して、刃を付け直しすることを提案いたしました。これにより、使用済みリーマを面取り用カッターとして蘇らせました。

廃棄前工具の再利用事例②:【効率UP】不要だったドリル⇒2工程集約ドリルに改造

不要になった超硬ドリルを、捨てるにはもったいないので何かに使おうと保管していたそうです。しかし、どのように再利用すればいいのか思いつかず、ドリルを眠らせてしまっていたため、再研磨.comにご相談いただきました。

そこで再研磨.comでは、ドリル先端数ミリの径を細めるのと先端をエンドミル状にし、面取り加工できるように改造することを提案いたしました。

廃棄前工具の再利用事例③:使い終わったエンドミルを面取りカッターにリサイクル!

使用済みの超硬エンドミル(再研磨して小さくなってしまったもの)が多数ありました。お客様が捨てずに、そのまま使用済みのエンドミルを置いていらっしゃいましたので、再研磨.comより工具改造のご提案をいたしました。

シャンク部の長い使用済のエンドミルでした。そのため…

廃棄前工具の再利用事例④:使わなくなったドリルをコーナーRフラットドリルに改造

急な加工品依頼でコーナーにR0.3のφ2.97の穴を加工できる刃具が必要になりましたが、径指定の特注品の刃具では納期、コストが掛かってしまいどうしようか悩んでいました。そこで以前に別な製品で使用していたΦ4のドリルがずっと捨てずにあったので…

切削工具の寿命診断&再研磨は、再研磨.comにお任せください!

再研磨.comを運営する株式会社宮本製作所では、焼結金属と呼ばれる非常に硬い素材の加工を行っており、その過程で得た加工に関するノウハウを活かし、工具の再研磨を行っています。

再研磨.comでは、ドリルやエンドミル、リーマ等の切削工具を高い品質で再研磨するため、最新の加工設備や検査設備を取り揃えています。当社の再研磨は、職人が手作業で行う再研磨とは異なり、繰り返しの精度が高い、安定した品質での再研磨加工を可能としています。

当社は、お客様が使用済みの工具を再研磨加工することで、刃物そのものの延命化を実現します。一般的に再研磨のコストは、工具購入コストの1/5~1/10程度です。そのため、お客様のコスト削減に大きく貢献することができます。

また、従来の切削では無理があった箇所を修正し、負荷を軽減することで、より多くの切削が可能となる刃物を提供します。ただ工具を再研磨するだけでなく、作業の効率化を図ることができる低コスト工具の提供を行っています。

さらには規格品よりも、高精度の加工をより少ない工程で加工を実現する工程集約工具への改造にも対応しています。

【再研磨の匠にしかできない技を、貴社の刃物に】

切削加工会社である当社が、片手間で行う事業ではなく、工具研磨専用の加工設備・検査設備を取りそろえておこなっている、本気の再研磨です。そのため、どこにも負けない品質で工具の再研磨加工を行うことをお約束いたします。当社は、「再研磨の匠にしかできない技を、貴社の刃物に。」を合言葉に、一本一本の再研磨に魂を込め、お客様を“工具”からサポートいたします。

ドリルやエンドミル、リーマなどの切削工具の再研磨を検討されている方は、まずは再研磨.comへお気軽にご相談ください。