どのような超硬リーマならリサイクルできる?リーマのリサイクル事例もご紹介!

超硬工具は、非常に特殊かつ材料単価が高い工具です。一方、多くの企業が工具は使い捨てであると考えてしまって、廃棄してしまうもしくは棚にしまったまま…といったことが起きています。もったいないと思ったまま使用済み工具を棚にしまったままにしていると、工場内で無駄なスペースをとってしまい、在庫管理面でコストがかさんでしまいます。

さらに他方で、新規で超硬工具を購入したいと思いつつ、工具購入コストがかさんで頭を悩ましている方が多いのも事実です。特に段付きバニシング工具は、ほとんどの場合が加工製品の寸法に合わせた特注品となりますので、一般に売られている既製品と比較するとどうしても価格が高くなります。

そこで再研磨.comが推奨しているのが、使われていない超硬工具をリサイクルする工具開発です。特にリーマであれば比較的リサイクルもしやすくなり、再研磨できずともリサイクルで新しい工具として生まれ変わらせることができるのです。

もちろん、すべての超硬リーマがリサイクルできるとは限りません。ここでは、リーマのリサイクル事情から、どのような超硬リーマならリサイクルできるのか、そして実際に再研磨.comで行ったリーマのリサイクル事例まで、まとめてご紹介いたします!

リーマのリサイクルについて

超硬素材の材料はレアメタルを使用しており、近年はその価格も高騰しています。直径が16mm以上の超硬工具になると、材料費だけでも数万円もしてしまいます。

もし、これから新規で用意する刃具がある場合は、使っていない超硬工具を材料として再利用できればコストを抑えることができます。

例えば、当社で多いのはバニシングリーマや、バニシングドリルの製造です。段付きのバニシングリーマやバニシングドリルは、ほとんどの場合が加工製品の寸法に合わせて作る特注品であるため、通常の既製品の刃具よりも高価になります。

そのため、リサイクルのよくある事例としては、使わなくなった超硬工具を段付きのバニシングリーマやバニシングドリルに作り替えるということがよく行われています。

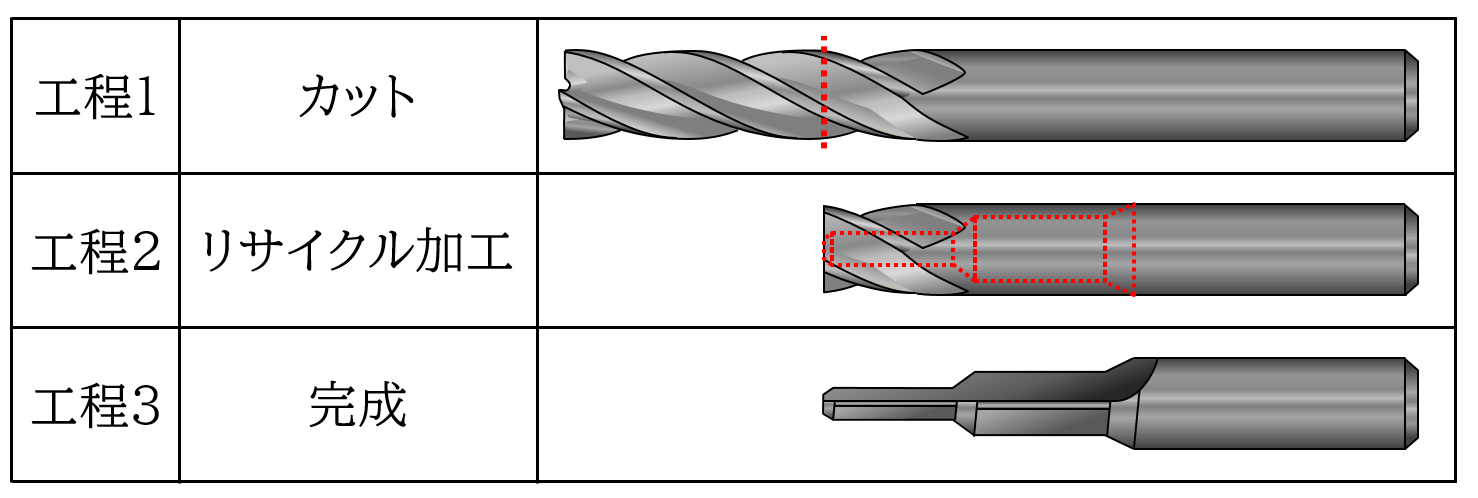

リサイクルの流れとしては、まず材料となるリサイクル前の刃具の不要な部分をカットし、新しい刃具の径を円筒で出して、最後に溝などを掘って刃を付けていきます。

このリサイクル工具製造の流れですが、材料をリサイクルを使わず新規で用意する場合と、刃具生成の工程はあまり変わりません。そのため、使っていない超硬工具を材料として使用することで、工具購入コストを大幅に低減させることができるのです。特に径の大きな刃具は使わなくなってもとっておいたほうがいいでしょう。

しかし、超硬工具であればどんなものでも再利用できるというわけではありません。

どのようなリーマであればリサイクルできる?

では、どのようなリーマであればリサイクルできるのでしょうか。ここでは大きく2つのポイントを解説いたします。

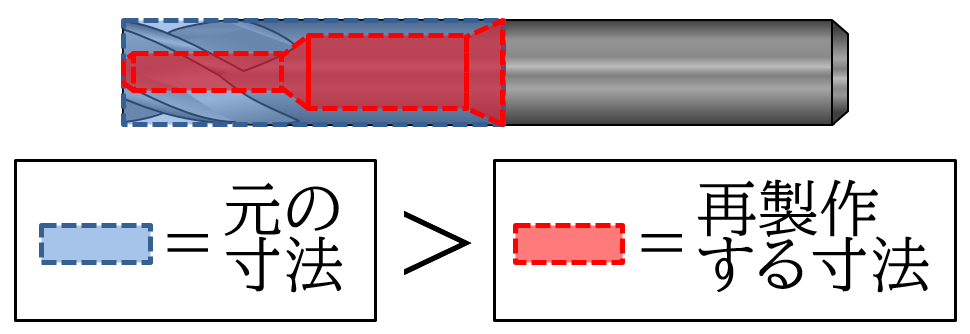

新しく作る刃具径がリサイクル元の工具の径以下であること

→ 当然ですが、材料とするリサイクル元の径が作ろうとしている刃具の径以上でないと、新しい刃具がつくれません。

リサイクルした後の工具としてどのような径の工具がほしいか、また手元にある使っていない超硬工具の径はそれよりも大きいか、ということを事前に確認しないといけません。

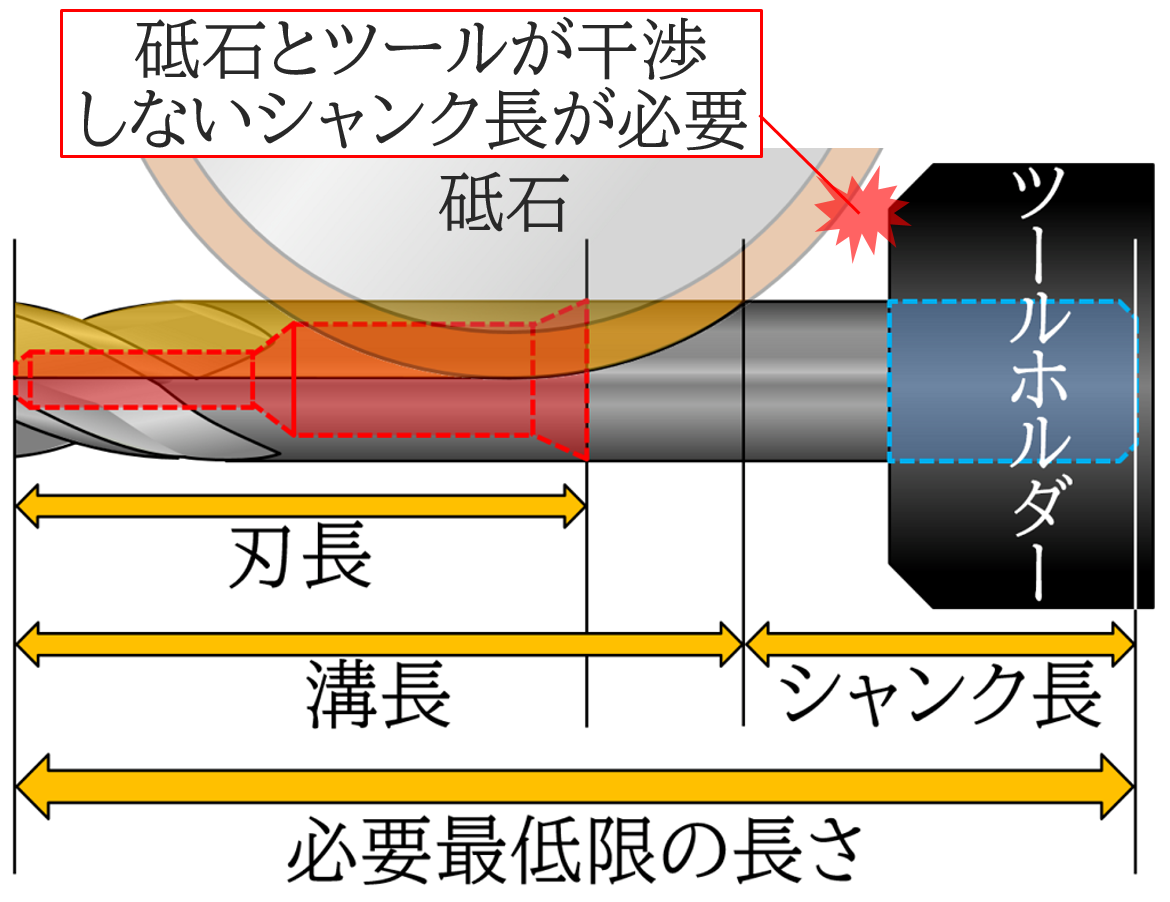

リサイクル元の再利用可能な長さが、新たに作る刃具の溝長、ツールホルダーにセットする長さ、さらに刃具作成のときに砥石が干渉しない長さが必要

→ 刃具の刃長は穴加工する深さより長くなくてはなりませんが、刃具の溝長は刃長よりもやや長くなることが多いです。そして溝の生成では、砥石が工具研削盤のツールホルダーに近づくために、砥石とツールホルダーが干渉しない程度にワーク(刃具素材)をセットする必要があります。

そのため、刃具に必要な材料の全長は、

刃具溝長 + ツールホルダーに咥える長さ + 干渉しない長さ

が必要になります。

以上の2点を踏まえた上で、当社では使用されていない超硬工具のリサイクル提案をいたします。「この超硬工具、ずっと使っていないんだけど、処分にも困っているし、どうにかできないかな…。」とお悩みの方は、まずは再研磨.comまでご相談ください。最適なリサイクル工具のご提案をいたします。

リーマのリサイクル事例

それでは、実際に再研磨.comで行ったリーマのリサイクル事例をご紹介いたします。

リーマリサイクルの事例①:スパイラルリーマ改造で3工程を1工程に集約した工具改造事例

ひとつの穴を完成させるのに、3つのドリルを必要とするため、3工程が必要で、さらに切削機に取り付けられるツールの数に限りがあり、出来るだけ工程集約がしたかったということで、再研磨.comにご相談をいただきました。

再研磨.comでは、スパイラルリーマの外径を細くして2段化し、刃先に45°の角度をつけて、面取りも可能な段付き(2段)のリーマに改造することを提案いたしました。

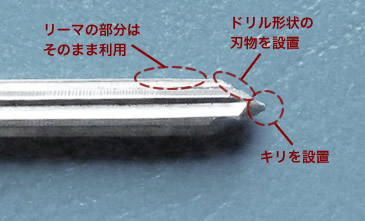

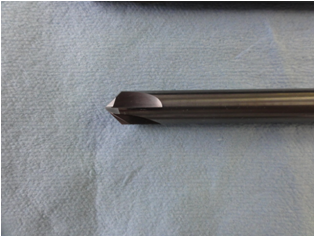

リーマリサイクルの事例②:リーマの先端を90度底刃付に改造して、3工程集約、作業時間1/3に成功した工具改造事例

穴を開ける作業で、穴径、穴加工精度の基準が厳しいため、センタードリル、下穴ドリル、リーマ加工の3段階に分けて加工をしていたとのことです。しかし、穴開け作業のために3本の刃具を取り換えながら用いていたため、とても作業効率が悪く、生産性を上げたいとのことで再研磨.comがご相談を受けました。

再研磨.comでは、ストレートリーマの先端を90度に切り先端に刃先を付けて、90度底刃付リーマに改造することを提案いたしました。

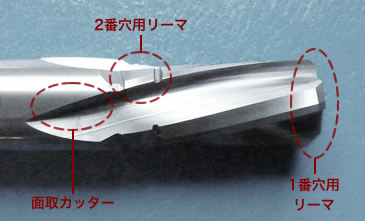

リーマリサイクルの事例③:使用済リーマの刃先を改造して、面取りカッターにした工具改造事例

使用済の段付きリーマが手元にあったのですが、「超硬なので捨てるにはもったいない。何かに再利用が出来ないか。。。」と考えていらしたところ、再研磨.comにご相談をいただきました。

再研磨.comでは、使い切ったリーマの刃先部分を改造して、刃を付け直しすることを提案いたしました。これにより、使用済みリーマを面取り用カッターとして蘇らせました。

切削工具の寿命診断&再研磨は、再研磨.comにお任せください!

再研磨.comを運営する株式会社宮本製作所では、焼結金属と呼ばれる非常に硬い素材の加工を行っており、その過程で得た加工に関するノウハウを活かし、工具の再研磨を行っています。

再研磨.comでは、ドリルやエンドミル、リーマ等の切削工具を高い品質で再研磨するため、最新の加工設備や検査設備を取り揃えています。当社の再研磨は、職人が手作業で行う再研磨とは異なり、繰り返しの精度が高い、安定した品質での再研磨加工を可能としています。

当社は、お客様が使用済みの工具を再研磨加工することで、刃物そのものの延命化を実現します。一般的に再研磨のコストは、工具購入コストの1/5~1/10程度です。そのため、お客様のコスト削減に大きく貢献することができます。

また、従来の切削では無理があった箇所を修正し、負荷を軽減することで、より多くの切削が可能となる刃物を提供します。ただ工具を再研磨するだけでなく、作業の効率化を図ることができる低コスト工具の提供を行っています。

さらには規格品よりも、高精度の加工をより少ない工程で加工を実現する工程集約工具への改造にも対応しています。

【再研磨の匠にしかできない技を、貴社の刃物に】

切削加工会社である当社が、片手間で行う事業ではなく、工具研磨専用の加工設備・検査設備を取りそろえておこなっている、本気の再研磨です。そのため、どこにも負けない品質で工具の再研磨加工を行うことをお約束いたします。当社は、「再研磨の匠にしかできない技を、貴社の刃物に。」を合言葉に、一本一本の再研磨に魂を込め、お客様を“工具”からサポートいたします。

ドリルやエンドミル、リーマなどの切削工具の再研磨を検討されている方は、まずは再研磨.comへお気軽にご相談ください。